초순수 생산을 위한 단위공정별 설계특성을 고려한 수질예측 방법

Study on Prediction of Water Quality of Produced Water Considering Characteristics of Individual Process Design Factors for Ultrapure Water

Article information

Abstract

본 연구는 맞춤형 고순도 공업용수 생산을 위한 전산모사를 통해 목적하는 수질을 예측하여 목표수질의 달성여부를 검증하고자 한다. 최종수질의 예측을 위해서는 공정에 따른 수질예측이 가능한 전산모사 프로그램의 구축이 필요하다(전산 모사 구축 시 수질 및 수량에 대한 부분이 고려되어야 한다). 원수 및 목표수질이 선정이 되면 이에 따른 공정선정이 필요하여, 개별공정에 대한 전산모사에 대한 로직이 구성하였다. 전산모사를 통해 반도체급 초순수 공정을 구성하여 최종수질의 예측이 가능하다. 전산모사의 수질예측과 초순수 실증프랜트(25 m3일)의 수질 예측을 비교한 결과 비저항, TOC 등 일부 항목은 유사한 결과가 도출되었으나, DO, 실리카, 입자, 보론 등은 다소 차이가 발생하였다. DO는 0.5 ppb(전산모사) / 0 ppb(실증플랜트) 차이가 있었으며, 실리카는 0.5 ppb(전산모사) / 0.25 ppb(실증플랜트) 차이가 있었다. 보론은 0.05 ppb(전산모사) / 0.024 ppb(실증플랜트)로 다소 차이가 있었다. 수질의 차이는 최대 0.5 ppb (DO) ~ 0.03 ppb (TOC) 수준이다. 본 연구는 산업용수 분야의 특수성으로 인해 공정 및 수질 등의 접근이 어렵고 운영결과의 공개가 어려운 산업용수 분야에 대해 실증플랜트 규모의 플랜트를 구축하여 연구한 사례로 이를 기반으로 한 산업용수의 필요한 핵심기술 개발과 최적화된 산업용수 처리 시설 구축을 위해 기반 자료로 활용이 가능토록 기여하고자 한다.

Trans Abstract

The purpose of this study is to estimate the target water quality through computer simulation for customized high purity industrial water production. In order to predict the water quality of the final product, a computer simulation program capable of predicting water quality through process selection is needed. Also, computational simulation should take water quality and quantity into consideration. Once the target water and its quality are chosen, appropriate process must be selected, thus logic for computer simulation was constructed for each and every process. Process for semi-conductor grade ultra-pure water was constructed through a computer simulation. As a result, final water quality could be predicted. The computational simulation for water quality and for ultrapure water demonstration plant (25 m3day) are compared. Some categories such as resistivity and total organic carbon (TOC) showed similar results, however the results for dissolved oxygen (DO), silica, particle and boron had some variations. The results from the computer simulation were 0.5 ppb, 0.5 ppb and 0.05 ppb, for DO, silica and boron, respectively, whereas the results from the demonstration plant were 0 ppb, 0.25 ppb and 0.024 ppb, for DO, silica and boron, respectively. The maximum difference in water quality was in the range of 0.026 ppb - 0.5 ppb. In this study, experimental plant-scale plant was constructed for the industrial water sector, which is difficult to approach, in terms of process and water quality, due to the special nature of the industrial water sector. The results from this study is expected to contribute to the development of core technologies for industrial water, and to make it possible to build an optimized industrial water treatment facility.

1. 서 론

수자원을 용도에 따라 분류하면 크게 생활용수, 공업용수, 농업용수이며, 이 중 산업용수는 공업용수 범주에 포함된다. 산업용수는 민간의 영역에서 주로 사용하는 특성이 있으며, 특히 산업용수는 원수 또는 침전수 등 범용적 공업용수를 기업의 요구수질 조건에 맞게 재처리하여 사용 또는 공급하는 순수 및 초순수 수준의 용수를 말한다[1].

산업용수는 물속의 유기물, 무기물을 전처리공정(혼화, 응집, 침전, 여과공정)에서 제거하고, 이온과 가스 등을 추가로 제거하여 순수 및 초순수를 생산하여 석유화학, 철강, 전자, 반도체, 전기분야 등에 다양하게 사용한다[2]. 초순수 공정은 일반적으로 20여개의 개별공정이 조합으로 구성되어 있다. 초순수 공정에 대한 기반기술 연구를 위해서는 개별공정의 특성파악과 기술개발이 필요하다[3]. 이를 위해 초순수 실증플랜트(25 m3/일)를 확보하여 개별공정에 대한 특성과 다양한 조건에서의 실험을 통해 수질 예측에 대한 기반기술을 확보하고자 한다. 또한, 개별공정에 대한 일부 전산모사 프로그램 등은 있으나, 초순수 시스템 전체를 구성하고 수질을 예측하는 프로그램은 확인이 어려웠다.

국내 산업분야가 첨단화 되어갈수록 공장을 운영하기 위한 유틸리티 특히 산업용수 분야는 국내기술을 기반으로 한 공정 개발이 어려워지고 있는 실정이다. 이를 위해 다양한 연구가 수행되어야 할 필요가 있다. RO공정의 전처리공정에 대해서는 막공정과 모래여과공정을 비교하였다[4]. 초순수를 생산하기 위한 단위 공정인 역삼투막, 이온교환공정 등 개별공정에 대한 연구는 다수 수행이 되었으나[5] 초순수 공정의 전체 시스템에 대한 평가를 수행한 연구는 거의 없는 실정이다.

본 연구에서는 초순수 실증플랜트의 운영자료를 기반으로 초순수 공정에 대한 전산모사가 가능하도록 로직을 구성하고 이를 통해 최종 수질을 예측하고자 한다. 실증플랜트의 운영을 통해 공정별 특성을 파악하고 개별공정에 대한 설계인자 등의 특성치를 변경하면서 수질별 제거율 등을 검증하였다. 또한 이를 통해 초순수 최종 수질을 예측하고자 한다.

초순수 공정에 대한 최종수질은 반도체 공정의 세밀화와 더불어 더욱 강한요구를 받고 있으며 수질의 예측도 더욱 중요하게 여겨지고 있다[6]. 그러나, 초순수 개별공정에 대한 일부 수질에 대한 예측은 가능한 수준이나 시스템을 구성하여 최종수질의 예측은 어려운 실정이다. 본 연구에서는 기존의 개별공정에 대한 프로그램을 분석 및 단순화하여 공정별 로직을 구성하여 실증플랜트를 통한 제거율 등의 수질예측 인자를 분석하여 적용하였으며 개별공정 로직이 시스템 구성시 반영될 수 있도록 하여 최종 목표 수질을 예측하였다.

2. 연구방법

2.1. 실험재료 및 장치

2.1.1. 초순수 플랜트 공정 및 계측기 현황

실증플랜트는 시설용량 25 m3/day 규모이며 처리수의 목표수질은 반도체급 초순수를 목표로 주요 수질관리 기준으로는 비저항 18.2 μΩ·cm 이하, 총유기탄소(Total Organic Carbon, TOC) 5.0 ppb 이하, 용존산소(Dissolved oxygen, DO)와 실리카 1.0 ppb 이하로 목표수질을 정하였다. 초순수 공정은 Fig. 1과 같이 전처리공정, 순수처리공정, 초순수처리공정으로 구성되며, 전처리공정은 탁질을 제거하기 위한 공정으로 모래여과, 막여과 등의 공정이 있다. 순수 및 초순수 공정은 이온 및 유기물, 가스제거를 위한 공정으로 이온교환공정, 자외선산화공정, 탈기공정으로 구성되어 있다[7].

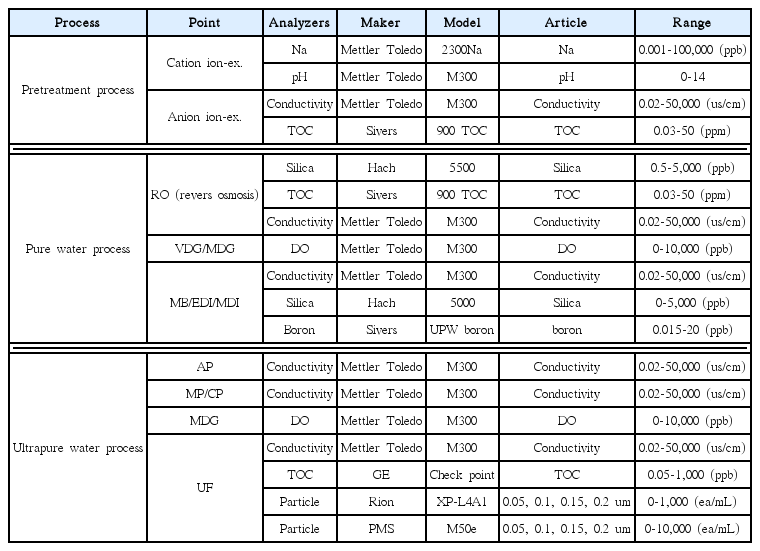

운영되고 있는 초순수 플랜트는 2012년에 구축되었으며, 구축하였으며, 2013년~2016년(4년)까지 24시간 중단 없이 운영을 하였다. 원수는 대청댐에서 취수되며 자체 시설을 거쳐 혼화-응집-침전-여과 공정을 거쳐 여과수가 공급된다. 수질을 예측하기 위해서는 실증시설에 수질측정을 위한 계측기가 설치되어 있어야 하며, 초순수 Pilot Plant의 각 공정 계측기 설치 현황은 Fig. 1과 같다. 양이온교환탑의 경우는 나트륨(Na) 계측기와 음이온교환탑의 경우는 전기전도도 계측기, 혼상이온교환탑과 초순수용 비재생형 이온교환공정의 경우는 비저항 계측기, 역삼투공정 전 후단에는 TOC, pH, 비저항 계측기를 설치하였다. 탈기공정(VDG) 후단에는 DO 계측기, 초순수 공정 말단에는 수질관리를 위한 비저항, TOC, DO, 입자(Particle), 실리카, 보론 등의 계측기를 설치하여 실시간으로 모니터링이 가능하도록 구성하였다. 계측기의 종류 및 사양에 대해서는 Table 1과 같다. 전산모사 구축을 위한 시설용량은 3,640 m3/일(150 m3/hr)으로 선정하여 물질수지표를 작성하여 개별공정의 용량을 산정하였다. 이는 일반적인 초순수 시설의 표준 용량으로 조사되었다.

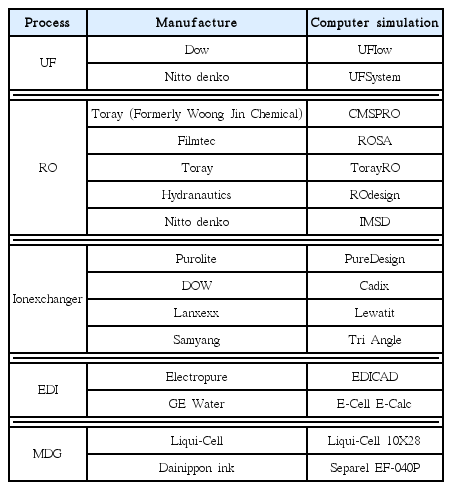

2.1.2. 개별공정 전산모사 프로그램

일반적으로 초순수 공정은 20여 가지의 개별공정으로 구성되며, 제거하고자 하는 물질의 종류와 특성에 따라 각 개별공정이 수질맞춤형으로 구성된다. UF/MF막을 포함한 여과 공정의 경우는 탁질(SS)물질을 제거하고자 하며, 활성탄공정은 유기물 제거를 목적으로 한다. 이온교환공정은 물속의 이온을 제거하기 위한 공정이며, 탈기공정의 경우는 이산화탄소, 산소, 질소 가스를 제거하기 위한 공정이다. 개별공정은 전산모사가 가능하도록 제조사 등이 제공하며, 전산모사 프로그램의 현황은 Table 2와 같다. 개별공정에 대한 전산모사는 공정별로 전산모사는 가능하나 초순수 전체 공정에 대한 전산모사를 통한 수질예측은 불가한 실정으로 초순수 전체 공정에 대한 전산모사프로그램의 구축이 필요하다.

2.2. 공정별 전산모사 구축

2.2.1. 이온교환공정 전산모사 구축

전산모사 구축을 위한 시설용량은 3,640 m3/일(150 m3/hr)이나, 물질수지표를 작성하여 이온교환공정의 유량을 산정하면 237.9 m3/hr이다. 이온교환공정의 개략설계 및 수질예측을 위해서는 앞서 설명한 제조사에서 제공하는 전산모사 프로그램을 분석 및 확인하고 단순화하여 로직을 구성한다. 우선 수량과 수질 등 기본정보를 확인하고, 각 공정별 설계인자를 확인한다. 원수 수질(130 mg/L as CaCO3), 유량(79 m3/hr), 운전시간(24 hr/cycle) 등 기본 자료를 기입하고, 설계인자인 재생제 사용량(45 g/L-resin)과 이온교환용량(48 g/L-resin)을 기입하여 양이온 교환공정의 전산모사를 시행하고자 한다. 이온교환수지량은 5,900 liter이고, 탑의 사이즈는 ID 2,011 mm × H 3,050 mm이다. 이온교환공정의 전산모사 조건 및 결과에 대한 상세 설계는 Table 3과 같다.

양이온교환공정에서 원수에 포함되어 있는 양이온의 농도는 수질분석을 통해 측정이 가능하다. 수질측정 결과를 기반으로 총 양이온의 양을 산출하기 위해서는 아래 식 (1)에 따라 유입유량과 수질분석결과, 이온교환공정의 운전시간으로 산출이 가능하며,

Il : Quatity of cation ion (g as CaCO3)

Q : Quality of feed water (m3/hr)

Tc : Quatity of cation per cubic meters (g as CaCO3/m3)

Ct : Cycle time (hr)

양이온교환공정에서의 제거되어야 할 원수 내 양이온의 총량이 산출되면 양이온교환수지의 양과 용량, 이온교환수지의 파쇄에 따른 안전율(15%)을 고려한 식 (2)에 따라 양이온교환수지의 필요량이 산출한다.

Vr : Quatity of cation ionexchange resin (L-resin as CaCO3)

Il : Quatity of cation ion (g as CaCO3)

Rca : capacity of cation ionexchange resin (g/L-resin as CaCO3)

Fs : safety factor (-)

2.2.2. 역삼투공정 전산모사 구축

역삼투(Reverse Osmosis, RO)공정은 이온, 유기물, 실리카 등 모든 물질을 제거하며 수질을 예측하기 위해서는 전기전도도, TOC, 실리카(SiO2)농도를 확인하여 생산수 수질 예측이 가능하다. 우선 기본 자료를 확인하여 막의 개수를 선정하고, 염제거율과 TOC제거율 등 설계인자를 설정하여 수질을 예측한다. 공정의 구성과 펌프(Pump) 양정을 계산하고 회수율에 따른 농축수량, 공급수량을 결정한다. 원수의 전기전도도가 250 μs/cm일 경우 염제거율과 회수율을 반영하면 Table 4와 같이 생산수의 전기전도도 수질은 14.7 μs/cm로 예측한다.

역삼투공정에서의 최종 수질 예측은 회수율과 수질의 제거율 등을 고려하여 수질의 예측이 가능하며 아래 식 (3)에 따른다.

WQp : Water quality of product (μS/cm, μg/L)

WQf : Quality of feed water (μS/cm, μg/L)

Rer : Recovery rate (%)

Rr : Removal rate (%)

2.2.3. UV산화공정 전산모사 구축

UV산화 장치는 제작사에서 제공하는 자료에 의해 공정 선정이 가능하다. 제작사에서 제공하는 자료를 토대로 검토하면 1단 UV산화 공정과 2단 UV산화 공정의 차이점은 각 단계별 보증하는 수질의 차이이다. Table 5와 같이 1단 UV산화 공정은 RO처리수 후단에 위치하여 처리수의 TOC농도를 5 ppb 이하로 설계한다. 2단 UV산화 공정은 MB후단에 위치하여 초순수 공정에서 TOC농도를 1 ppb 이하로 설계한다.

UV산화 장치는 앞서 언급된바와 같이 별도의 수식을 이용하지 않고 목표수질을 선정하여 제조사의 모델을 적용하는 방법으로 적용이 된다. TOC의 목적 수질은 5 ppb 이하와 1 ppb 이하이며 순수공정 및 초순수공정으로 나뉜다.

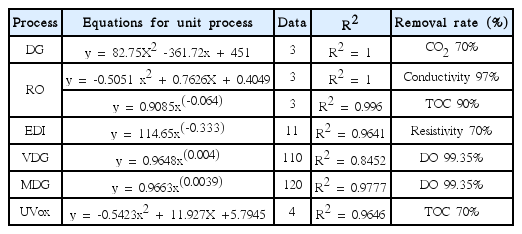

2.3. 수질예측 모델 구축방안

수질을 예측하기 위해서는 개별공정에서 제거하고자 하는 수질항목의 제거율이 확인되어야 한다. 공정별 제거율을 문헌 및 기타 자료를 토대로 설정하기도 하지만 실제 공정을 기준으로 제거율을 파악하는 것이 더 정확한 방법이므로 초순수 실증플랜트의 실험결과를 기반으로 제거율을 확인하고, 전산모사 프로그램에 적용하기 위한 경험식을 Table 6 및 Table 7 같이 산출하였다.

탈기공정(DG)의 경우 X 인자를 유량(1.5 ~ 2.3 m3/hr)의 범위로 선정하고 Y 인자를 CO2의 제거율을 나타내었다. 유량의 조건에 따른 데이터는 3개이며 유량의 조건은 1.5 m3/hr, 1.9 m3/hr, 2.3 m3/hr이다. 이를 통해 y = 82.75x2- 361.72x + 451라는 경험식이 산출되었다. 유량의 최대 최소 범위는 공급펌프의 최대 최소 범위로 그 이상 또는 이하의 범위는 시설의 한계로 실험이 어려웠다.

개별공정에 대한 특성을 고려하여 수질항목별 제거율에 대해 정리를 하면 Table 6과 같다. 공정별 최소 70%에서 최대 99.35%까지 제거율을 나타내며, 공정의 전단의 수질 확인이 가능한 경우는 제거율을 통해 수질 예측이 가능하다. 식 (3)과 제거율에 따른 수질예측결과를 비교한 결과 유사한 결과가 도출되었다.

3. 결과 및 고찰

3.1. 실험 데이터

3.1.1. 전산모사 및 최종 생산수 수질예측

수질을 예측하기 위해서는 개별공정에서 제거하고자 하는 수질항목의 제거율이 확인되어야 한다. 공정별 제거율을 문헌 및 기타 자료를 토대로 설정하기도 하지만 실제 공정을 기준으로 제거율을 파악하는 것이 더 정확한 방법임으로 초순수 실즐플랜트의 실험결과를 기반으로 제거율을 확인하고, 전산모사 프로그램에 도입하여 적용하고자 한다.

전산모사 결과를 기준으로 최종수질을 예측하기 위해서는 Table 8과 같이 나타내었다. 원수의 수질은 비저항 0.0038 μΩ·cm, 총유기탄소 1,000 ppb, 용존산소 8,000 ppb, 실리카 10,000 ppb이다. 모래여과(SF) 및 활성탄공정(AC), 양이온공정(SC)은 전처리공정으로 탁도 및 유기물, 양이온을 제거하며 역삼투 공정에서는 전산모사에 적용된 비저항/실리카 제거율(97%)과 유기물제거율(90%)과 회수율 1단 80%, 2단 90%을 적용하여 비저항, 실리카, 유기물에 대한 수질 예측이 가능하다.

UVox공정에서는 TOC가 단계적으로 제거되며, 1단UVox에서 42 ppb에서 5 ppb까지 제거가 되며, 2단 UVox에서 5 ppb에서 0.5 ppb까지 제거가 된다. TOC가 제거되면서 Table 7과 같이 비저항값이 증가됨을 알 수 있다. MDG공정에서 DO를 0.5 ppb까지 제거를 하며, CP공정에서 비저항(18.22 μΩ·cm) 및 실리카(0.5 ppb)를 목표치 이하로 만족한다. 또한 UF공정에서는 입자 및 박테리아를 제거하여 최종 목표수질을 만족한다. Fig. 2 및 Fig. 3는 비저항과 총유기탄소에 대한 공정별 수질 예측을 나타내었다. 비저항은 혼상이온 교환 공정에서 15 MΩ·cm로 증가하나, 자외선산화공정을 거치면서 유기물의 산화에 의해 11.71 MΩ·cm로 수질이 감소하며 최종 이온교환공정 처리를 통해 18.22 MΩ·cm로 수질이 증가하여 최종수질 18.20 MΩ·cm 이상으로 만족한다.

Fig. 3과 같이 총유기탄소는 원수에 1000 mg/L이 포함되어 있으며 역삼투공정 처리를 통해 42 mg/L로 수질이 좋아진다. 1단 자외선 산화공정 처리를 통해 5 mg/L까지 수질이 좋아지며 최종 2단 자외선 산화공정 처리를 통해 0.5 mg/L으로 수질이 좋아져서 최종 목표수질인 1.0 mg/L 이하를 만족하는 결과를 얻었다.

3.1.2. 전산모사에 따른 단위공정별 수질예측 결과

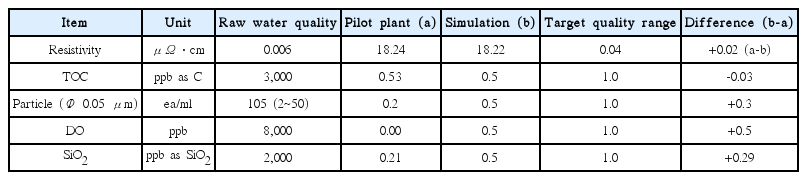

반도체급 초순수 공정을 선정하여 전산모사를 시행하고 이를 통한 최종수질을 예측하였으며 실증 플랜트(25 m3/일)와 수질비교를 통해 예측한 결과치를 검증하고자 한다. 전산모사 프로그램을 이용하여 시행한 결과치는 목표 수질을 모두 만족한다. 최종 예측 수질은 Table 9와 같이 비저항 18.22 μΩ·cm, 입자 0.5 ea/mL (0.05 μm), DO/TOC/실리카 0.5 ppb이다.

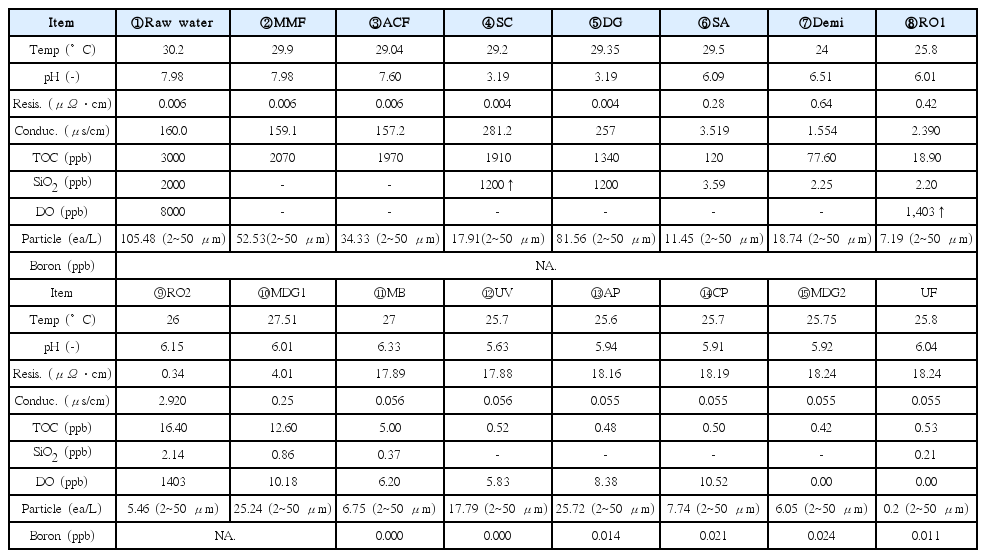

3.1.3. 실증플랜트(25 m3/일)와 수질 비교

초순수 실증플랜트는 앞서 언급된 바와 같이 전처리공정은 MMF, AC공정으로 구성되어 있으며, 순수공정은 2B3T + 2단 RO + MDG (VDG) + MB (EDI)로 구성, 초순수 공정은 UV + AP + CP + MDG + UF로 구성되어 있다. 전처리공정, 순수처리공정, 초순수공정별 수질 현황은 Table 10과 같다. 초순수 전산모사 결과에 따른 예측수질은 목표수질 이내에서 50%~100%의 만족도를 나타내고 있다. 실증플랜트의 운영결과와 비교해 본다면 전산모사의 결과치의 신뢰도를 높일 수 있을 것이다. 실증플랜트의 초순수 최종수질은 비저항이 18.29 μΩ·cm, TOC가 0.53 ppb, 실리카가 0.21 ppb, DO가 0 ppb, 입자가 0.2 ea 수준이며 각 개별공정의 수질 현황은 Table 9와 같다.

최종수질을 비교한 Table 11의 결과에서 초순수 실증플랜트의 운영은 설계시 적용된 인자에 따른다. 즉, 유량은 시설용량인 25 m3/일(1 m3/hr) 맞춰 운전이 되고 있으며, 양이온교환수지 등의 운전시간도 설계시 적용된 24 hr/Cycle로 운전하였다. 초순수 실증플랜트와 전산모사 결과의 수질예측결과를 비교하면 Table 10과 같으며 모두 목표수질의 범위 내이다. 또한 수질 차이는 -0.03 ppb (TOC)에서 +0.5 ppb (DO)이다. 실증플랜트가 전산모사 결과치 보다 TOC를 제외하면 더 좋은 수질을 나타내고 있다. 이는 실증플랜트의 설계인자 및 시설에 안전율이 적용되어 나타난 결과로 예상이 된다.

3.2. 결과 및 고찰

전산모사를 통한 초순수 공정의 구성과 최종수질의 전산모사 결과 반도체급 초순수 수질을 모두 만족하였으며, 운영중인 실증플랜트와 비교하여도 일부 항목에서 실증플랜트의 수질이 더욱 안정적으로 운영이 되어 차이는 있었으나 최종수질을 모두 만족하는 것을 볼 수 있었다.

전산모사 프로그램을 통한 초순수의 수질예측은 가능한 수준이나, 일부 항목에 대해서는 실 공정과 다소 차이가 있었다. 이는 실제 시설의 안정적인 운영을 고려한 설계인자 등의 안정적인 운영 요소들에 의한 차이로 나타나는 결과이다. 전산모사 프로그램으로는 반도체급 초순수 공정에 대해 개략적인 설계와 이를 통한 최종 목적 수질을 예측할 수 있다는 측면으로 접근이 되어야 할 것으로 판단되며, 최종목적수질과 비교하여 수질 예측 결과를 만족함을 알 수 있다. 본 연구 수행에 있어 아래와 같은 결론 도출이 가능하다.

본 연구에서는 초순수 공정의 전산모사를 통해 최종 수질을 예측해 보았다. 전산모사는 기존의 개별공정의 설계프로그램의 특성을 단순화하여 로직을 구성하였으며, 각 공정별 연계가 가능토록 구성하여 최종수질의 예측이 가능하도록 하였다. 초순수 시스템을 개략적으로 구성하고 수질 예측이 가능한 측면에서 활용성이 크다고 할 수 있다.

전산모사를 통한 수질 예측치는 목표한 수질을 만족하며 전산모사 수질 예측치와 초순수 실증프랜트(25 m3/일)와 비교한 결과, 비저항, TOC 등 일부 항목은 유사한 결과가 도출되었으나, DO, 실리카, 입자, 보론 등은 다소 차이가 발생하였다. 수질 예측의 차이는 최대 +0.5 ppb (DO) ~ -0.03 ppb(TOC) 수준이다. 수질의 차이가 발생한 이유는 설계시 최종수질에 맞춰 생산하기 위해 제거율 및 안전율이 고려되어 공정의 효율이 증가되어 발생된 결과라고 판단된다.

최근 초순수의 수질은 강화되는 추세이다. 반도체급 초순수의 경우 입자의 관리 수준이 0.1 μm 파티클 입자에서 0.05 μm 등으로 입자의 사이즈가 더욱 강화되고 있다. 초순수 수질의 강화는 기존에 검증된 공정을 중복 및 반복하여 사용함으로 목적하는 수질의 달성이 가능하다. 기존공정에 대한 제거율 등의 설계인자를 통해 구축한 전산모사를 이용한다면 최종수질예측이 가능하다.

4. 결 론

전산모사를 통한 초순수 공정의 구성과 최종수질의 전산모사 결과 반도체급 초순수 수질을 모두 만족하였으며, 운영중인 실증플랜트와 비교하여도 일부 항목에서 실증플랜트의 수질이 더욱 안정적으로 운영이 되어 차이는 있었으나 최종수질을 모두 만족하는 것을 볼 수 있었다.

1) 전산모사의 수질예측과 초순수 실증프랜트(25 m3/일)의 수질 예측을 비교한 결과 비저항, TOC 등 일부 항목은 유사한 결과가 도출되었다.

2) 용존산소(DO), 실리카, 입자, 보론 등의 수질은 다소 차이가 발생하였다. DO는 0.5 ppb(전산모사) / 0 ppb(실증플랜트) 차이가 있었으며, 실리카는 0.5 ppb(전산모사) / 0.25 ppb(실증플랜트) 차이가 있었다. 보론은 0.05 ppb(전산모사) / 0.024 ppb(실증플랜트)로 다소 차이가 있었다. 수질의 차이는 최대 0.5 ppb (DO) ~ 0.03 ppb (TOC) 수준이다.

3) 초순수의 수질은 강화되는 추세이며 반도체급 초순수의 경우는 입자 등에 대해 더욱 강화되고 있다. 초순수 전산모사를 이용하여 공정구성 및 수질을 예측한다면 효율적일 것이다.

4) 전산모사를 시행한 시설용량(3,640 m3/일)과 동일한 반도체급 초순수 공정의 설계인자 및 최종수질에 대한 운전자료를 확보한다면 정확성이 증가되어 실제 수질 예측이 가능할 것이다.

마지막으로 전산모사를 통한 수질 예측뿐만이 아니라 용량별 사업비의 산출이 가능토록 연계하여 경제성 분석과 공급단가를 산출하도록 구성한다면 맞춤형 고순도 공업용수(초순수) 사업 추진시 유용하게 사용이 가능할 것이다.

Acknowledgements

본 연구는 국토교통부 플랜트연구개발사업의 연구비지원 (과제번호 18IFIP-B088097-05)에 의해 수행되었습니다.