CFD 모사 기법을 이용한 막 모듈 배관 설계 적정성 평가에 관한 연구

A Study on the Appropriateness Evaluation of Membrane Module Piping Design using CFD Simulation Technique

Article information

Abstract

본 연구에서는 CFD모사와 실험을 통해 저압막이 병렬 배열된 막모듈로 유입되는 구조를 가진 다지관을 대상으로 수리구조를 개선하여 각 모듈로 유입되는 유입유량을 균등하게 분포시킬수 있는 방안을 제시하고자 하였다. 모듈로 유입되는 유입유량을 균등하게 분포시킬 수 있는 방안을 CFD로 설계한 결과, 헤더 배관 내에 오리피스 배관을 하나 더 설치하는 이중배관원리를 적용함으로써 다지관에서 막모듈로 유입되는 유입유량의 변동계수가 약 76% 감소됨을 확인 하였다. 또한 CFD의 결과를 검증하기 위한 실험에서도 변동계수가 약 50% 감소함으로써 내부에 요철이 있는 오리피스 내관을 설치하는 것이 효과가 있다는 것을 확인하였다.

Trans Abstract

This study was conducted to suggest the hydraulic modification for improving evenness of inlet flow distribution into the manifold pipe having a structure in which the treated water flows in parallel arranged membrane modules using CFD (Computational Fluid Dynamics) simulation and experiment. From a result of CFD simulation, it was confirmed that the standard deviation of the inlet flows into each membrane module from the manifold pipe was reduced by about 76% by installing other orifice pipe inside header pipe (double piping header). In addition, the experimental results showed that the coefficient of variation was reduced by 50% in the case of double piping header compared to the case of single piping header. Consequently, the design concept of doubling header pipe with rough internal pipe is much effective to improve the evenness of the flow distribution rate in parallel arranged membrane modules.

1. 서 론

수처리 공정에서 정밀여과(Microfiltration) 및 한외여과(Ultrafiltration) 등의 저압막 여과 공정은 막 세공(Pore) 전·후단의 압력차를 가하여 세공보다 큰 오염물질을 체거름 현상에 의해 선택적으로 입자를 제거하는 기작을 이용하는 것이다[1]. 일반적인 정수처리에 있어서 고액 분리의 마지막 공정인 모래여과에 비해 처리의 안정성, 운영의 자동화 및 용이성, 소요부지의 저감 등에서 많은 장점이 있으나, 상대적으로 높은 운영 및 유지관리 비용으로 아직까지 도입 속도가 제한적이다[2]. 통상적으로 저압막은 아래 부분 헤더 배관(Distribution header)을 중심으로 병렬로 설치된 각 막 모듈로 처리 대상수가 유입되고 막을 통해 고액 분리된 처리수는 상부로 유출된다(Fig. 1).

상기 각 모듈로 유입되는 배관 구조를 단순하게 생각하면, 상대적으로 큰 헤더 배관으로부터 상향으로 설치한 다지관(Manifold pipe)을 통해 다수의 막 모듈로 처리수가 유입되는 구조를 가지고 있다. 이러한 구조는 열역학 냉각분야에서 많이 적용되어 왔으며, 각 분지관으로 유입되는 유입유량의 불균등한 분포를 제고하기 위한 방법론으로 Shen, Choi 등[3,4]과 Datta 등[5]은 다지관과 헤더 배관의 단면적의 비가 작을수록 균등한 유량 분포를 얻을 수 있다고 제안하였다. Eguchi 등[6]은 다지관과 헤더 배관의 단면적 비가 적을수록 손실계수가 작아지는 장점을 밝혔다. 그러나 이러한 원리를 막 공정을 이용한 수처리 분야에서 적용할 경우, 상용되는 저압막 모듈의 유입구의 크기가 대부분 약 50 mm정도로 정해져 있기 때문에 연결되는 분배 다지관의 단면적을 작게 하는 데는 제한이 있으며, 단면적을 작게 할 경우 저항이 커져 에너지 소모가 커지는 문제가 있다.

Hong과 Riggs [7]는 수치해석을 통해 단면적이 점점 축소되는 헤더 배관(Tapered header)이 일정 단면의 분배관보다 균일한 유속분포를 얻을 수 있음을 역설하였다. 그리고 헤더 배관 후단에 유체의 정체로 인한 압력 상승으로 분배관에서 끝 분지관의 유속이 상승하는 것을 방지하기 위해 분배관 끝부분에 일정 양을 우회(by-pass)시켜 유속분포를 안정화 시킬 수 있는 방안을 제시하였다.

한편 2000년대 후반에 들어서는 전산유체역학(Computational Fluid Dynamics, CFD)기법을 이용하여 다지관이 적용되는 공학 분야에서 설계 최적화를 도모하는 연구들이 나타났다. Ding [8]은 모듈화 되어 있는 막 시스템을 대상으로 CFD와 검증실험을 통해 헤더 배관으로부터 각 막 모듈로 유입되는 유량에 많은 편차가 발생함을 조사하였다. 또한 Paul 등[9]은 양성자 교환막 연료 전지 스텍(Stack)에 있어서 병렬로 배열된 단위 셀(Cell)로 유입되는 유체의 유량이 유출 헤더의 흐름 방향과 연관이 있음을 CFD로 모사하였다.

그리고 Peng 등[10]은 양성자 교환 막연료 전지에서 얇은 금속 분리판 사이 상호 연결 채널의 최적화 설계를 CFD기법으로 수행하였다. Maharudrayya 등[11]은 양성자 교환 연료 전지에서 병렬로 나열된 셀로 유입되는 유체의 유량을 균등화 시키기 위해 다양한 유입구와 유출구의 형상을 적용하는 시나리오를 CFD기법으로 평가하였다. Seo와 Chang [12]은 CFD 기법을 이용하여 선택적 촉매환원 시스템에서 환원제의 효용성을 제고하기 위해 병렬로 배열된 암모니아 주입관의 유량 균등화를 도모하였다. Poursaeidi와 Arablu [13]는 연소를 통한 증기가 흐르는 다지관에서의 흐름 균등화를 도모하기 위해 여러 형상을 대상으로 CFD기법을 이용하여 평가하였다.

Muhana와 Novog [14]는 다지관이 설치된 헤더 배관을 대상으로 헤더 배관의 유속과 Reynolds No.가 다지관을 통해 유입되는 유량에 미치는 영향에 대해 조사하였는데, Reynolds No.가 증가할수록 헤더 배관 유입구로부터 먼 측의 다지관으로 유입되는 유량이 증가함을 밝혔다. 이상과 같이 2000년 후반부터 헤더 배관과 다지관의 유량 분배에 관한 연구가 다수 진행되어 왔지만 대부분 연료 전지 및 에너지 공학 분야의 성과이며, 수처리 분야에서의 막 모듈 배관 관련 연구는 거의 전무한 상태이다.

이에 본 연구에서는 막 모듈과 헤더 배관을 연결하는 다지관 형상을 대상으로 CFD 모사와 검증 실험을 수행하였으며, 다지관을 통해 병열로 배열된 여러 개의 막 모듈로 유입되는 유량의 균등화 정도를 제고할 수 있는 방안을 제시하고자 하였다. CFD모사와 실험 대상인 다지관은 약 4.4 m로 실제 다지관 형상과 가능한 유사하게 제작하였다.

2. 이론적 배경

2.1. 이중배관원리

Fig. 2(a)는 개념적인 다지관 수로를 단순화하여 나타낸 것이다. 여러 개의 유출수리구조를 가지고 있는 관수로의 경우 수로 내 평균 유속이 작으면 벽면 마찰 손실로 하류로 갈수록 유출구로부터 나가는 유출유량이 작아지고, 반대로 평균 유속이 상대적으로 크면 하류 끝단에서 에너지가 축적되어 수로 내 수두가 높아져 유출유량이 증가하는 양상을 보인다. 본 Fig. 2(a)에서는 상대적으로 관내 유속이 작은 경우를 대표하여 도시한 것이며, 유입구측에 가까운 다지점 유출구에서부터 유량이 많이 유출되는 양상을 보이고 있다. 이러한 다중과 관수로의 유량 분배 문제점을 해결하기 위한 방법으로는 Fig. 2(b)와 같은 관수로 내에 유공 격벽을 하나 더 설치하여 물을 선회 시키는 방법이 있다. Fig. 2(b)에서 보는 바와 같이 유공격벽 전단에서는 왼쪽이 오른쪽보다 수두가 높고 후단에서는 오른쪽이 왼쪽보다 수두가 높으므로 전단과 후단 사이에 유공을 통해 물이 통과하면서 일정한 수두가 유지되는 것이다[15].

본 연구에서는 이러한 다중유출수로에서의 유출유량을 균등하게 분배시키는 원리를 이용하여 헤더 배관내부에 다지관 형태를 가진 관을 인입하여 설치하는 이중배관 구조로 각 분지관으로 흐르는 유량의 균등성을 제고하고자 하였다.

2.2. 변동계수

다지관의 각 유출유량 균등성 정도를 정량적으로 평가하기 위해 통계학적인 개념인 식 (1)과 같은 변동계수(Coefficient of variation, CV)를 도입하였다. 변동계수는 상대표준편차(Relative standard deviation, RSD)라고도 하며, 평균이 다른 집단들의 산포도를 상대적으로 비교하기 위한 척도이다. 변동계수의 값이 클수록 상대적인 차이가 큰 것을 의미한다. Im과 Son은 변동계수를 이용하여 BOD, T-P, TOC 등의 수질농도 및 오염부하량을 산정하였고, Kwon은 만지역의 수질 특성 및 정체성을 알기위한 지표로서 변동계수를 사용하였다[16,17].

각 분지관의 유출유량을 x라고 할 때 변동계수는 다음 식 (1)과 같이 나타낸다.

여기서, σ=표준편차,

3. 연구 방법

3.1. CFD 해석 방법론

3.1.1. 형상 작업 및 경계조건

본 연구에서는 헤더 배관 및 다지관의 내부 유체 거동을 전산유체역학(CFD)기법으로 모사하기 위해 상용코드인 ANSYS CFX15.0을 사용하였다.

Fig. 3은 유동해석을 수행할 헤더배관에 병렬배열된 다지관의 형상과 이중배관원리를 적용한 다지관의 형상이다. SUS배관의 경우 용접이 가능한 재질이므로 제작 시 용접을 통해 연결한다. 따라서 (a)에서 보는 바와 같이 유동장을 일체형 다지관의 형태로 표현하였다. 이중배관원리를 적용한 다지관의 경우 (b)는 매끈한(smooth wall, 상대적으로 조도계수가 무시될 수 있는 관) 내부관이며, (c)는 요철이 있는 (관 마찰에 의한 저항을 임의로 제고시킨) 내부관이다.

배관의 길이는 4.4 m이며 각 분지관 사이의 간격은 350 mm이다. 헤더배관의 직경은 ϕ100 mm, 분지관의 직경은 ϕ65 mm로 설정하였으며 이중배관원리를 적용할 헤더배관의 내관의 경우 직경은 ϕ40 mm이며 유출구의 직경은 10 mm이다. 내관의 유출구의 직경은 헤더배관의 직경(약 100 mm)을 분지관의 개수(10개)로 나누어 10 mm로 설정하였으며 (c)는 4 mm의 요철을 주었다. 내관 유출구의 방향은 상향이며 유출구의 위치는 기존 헤더 배관의 각 분지관과 동일하다. 본 CFD해석은 정상상태를 가정하였으며, 유동장으로 흐르는 유체의 특성은 상온상태를 고려한 25℃의 물이 유입되는 것으로 가정하였다.

3.1.2. 공간 격자계

Fig. 4는 본 연구의 CFD 모사에 사용된 공간격자분포계를 나타내고 있다. 전체적인 격자는 범용적으로 사용되는 Tetra를 사용하였으며, 벽면 근처에서는 보다 정확한 해상도와 수치해석을 위해 프리즘(prism)격자를 사용하였다. 경계면에 프리즘 격자를 적용한 것은 벽면과 유체사이 경계층에서 발생하는 급격한 유속변화가 발생하기 때문에 격자를 상대적으로 작게 배열하기 위해서이다. (a)는 기존 헤더배관을 적용한 경우이며 160,062개의 절점(node)과 517,885개의 격자(element)로 구성하였다. 이중배관원리가 적용된 헤더배관의 경우 (b)는 454,797개의 절점(node)과 1,419,916개의 격자(element), (c)는 985,253개의 절점(node)과 3,442,708개의 격자(element)로 구성하였다. 구성된 절점 및 격자의 수에 차이가 나지만 이는 격자의 질(quality)을 사전에 평가하여 세 경우 모두 양질의 격자가 구성되었음을 확인하였다. 특히 (b)와 (c)의 경우 절점과 격자의 수가 배가된 것은 이중 배관을 구성하기 위해 삽입한 내부 오리피스관의 형상때문이다.

3.1.3. 지배 방정식

CFD모사를 위한 지배방정식은 연속, 운동량, 에너지 방정식이며, 식 (2) ~ (4)과 같이 표현된다.

여기서, ρ : 밀도

uij : 속도

P : 압력

μ : 점성계수

H : 전엔탈피

h : 정적엔탈피

T : 온도

τij : 응력텐서를 나타낸다.

상태방정식 ρ=ρ(P, T), 점성계수와 변형률의 함수로서 응력텐서의 응력-변형률 관계, 그리고 h=h(P, T)가 방정식에 추가되었으며, 난류유동은 와점성(Eddy Viscosity)이 추가되고 방정식은 레이놀즈 평균 물리량에 대해 해석하였다.

3.1.4. 난류 모델링

본 해석에서의 난류 모델링은 k-ϵ난류모델을 사용하였으며, 난류 모델은 평균성분과 변동성분을 도입하여 수정 된 수송 방정식(Transport equation)의 해를 구하기 위한 수단이다. 전엔탈피는 평균운동에너지(Mean kinetic energy)와 난류운동에너지(Turbulent kinetic energy)를 포함한다. 여기서 난류운동에너지는 식 (5)와 같이 정의 된다[18].

k는 난류운동에너지이며, 속도 변동의 분산으로 정의되고, 차원은 (L2T-2) 즉 m2/s2이다. ϵ은 난류 소산율(Turbulence eddy dissipation)이고 단위시간당 k의 차원을 갖는다. 즉, (L2T-3), m2/s3이다. k-ϵ모델은 기본 방정식에 2개의 변수가 추가된다. k-ϵ모델은 난류 점성을 난류운동에너지와 소산율을 이용하여 다음과 같이 가정한다.

여기서, μt는 난류 점성이며, Cμ는 상수이다.

3.2. 실험방법

본 연구에서는 헤더 배관과 다지관을 실제 사용하는 사이즈로 제작하였다. Fig. 5는 실험 장치로써, 유입배관, 순환수 저장조, 순환펌프로 구성되어 있으며, 10개의 모듈로 나가는 다지관으로 제작되었다. 순환수저장조에 담겨있는 물을 순환펌프를 이용하여 유입배관으로 보내고 유입배관을 통해 다지관으로 유입된다. 다지관으로 유입된 유량은 다시 각 분지관으로 유출되어 순환수저장조에 담겨지는 시스템이다. 유입유량은 좌측에서 유입되며 수동으로 유량을 조절할 수 있도록 하였다.

배관 제작에 사용된 헤더배관은 SUS재질로 용접을 통해 제작하였으며 이중배관의 형상을 적용한 다지관은 PVC배관을 사용하여 제작하였다. Fig. 6은 육안으로 관찰할 수 있게 유입유량과, 유출유량을 측정할 수 있는 유량계를 설치한 것이다.

배관의 길이는 4.4 m이며 각 분지관 사이의 간격은 350 mm이다. 헤더배관의 직경은 ϕ100 mm이며 분지관의 직경은 ϕ65 mm이다. 이러한 형상 및 배관의 직경은 현재 실규모 막 플랜트에서 적용하고 있는 크기로 제작하였다. 이중배관원리를 적용할 헤더배관 내관의 경우 직경은 ϕ40 mm이며 유출구의 직경은 ϕ10 mm이다. 헤더배관 내관의 유출구는 각 분지관의 위치와 동일한 위치에 있으며 Fig. 7에서 보는 바와 같이 내관의 입구부분에 큰 판을 두어 기존 헤더배관으로 물이 유입되지 않도록 하였다.

실험장치의 유입구 유량계는 최대 80 m3/h까지 측정 할 수 있다. 기존 헤더배관의 경우 유입유량이 최대 80 m3/h까지 유입 가능한 반면 이중배관원리를 적용한 헤더배관의 경우 기존 헤더배관에 비해 상대적으로 작은 유입구로 인해 유입유량이 최대 20 m3/h 유입가능하다. 따라서 본 연구에서는 헤더배관의 유입유량을 20 m3/h로 설정하였다.

4. 결과 및 토의

4.1. CFD 시뮬레이션 결과

본 해석은 실험과 동일한 유량인 20 m3/h의 물이 유입되는 조건으로 설정하였다. 헤더배관 유입구로부터 가까운 분지관 유출구를 out1으로 설정하고 순서대로 out10까지 번호를 부여하였다. 다음 Fig. 8은 기존의 다지관과 이중배관원리를 적용한 다지관의 결과를 Contour로 나타낸 것이다.

다음 Fig. 8에서 Range는 빨간색(2 m/s)에서 파란색으로 가까워질수록 속도가 0에 가깝다. Fig. 8의 헤더배관 부분을 보면 기존 헤더배관의 경우 전단에 유속이 거의 미치지 못하고 있는 반면 이중배관원리가 적용된 헤더배관의 경우 전단에도 속도가 분포되어 있음을 확인 할 수 있다. 다음 Fig. 8의 결과를 좀 더 정량적으로 평가하기 위해 다음 Fig. 9에서 보는 바와 같이 각 분지관을 통해 유출되는 유량을 그래프로 나타내었다.

Fig. 9에서 실선(Single pipe)이 기존 다지관의 유출유량 그래프이며 점선(Double pipe)이 이중배관원리를 적용한 다지관의 유출유량 그래프이다. Case1은 매끈한 내부관, Case2는 요철이 있는 내부관이다. 전단과 후단의 유출유량변동차이가 큰 기존 다지관과 비교하여 이중배관원리를 적용한 다지관은 상대적으로 작은 변동차이를 보였다.

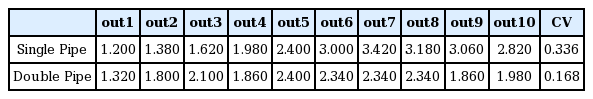

다음 Table 1은 CFD결과를 정량적으로 비교하기 위해 각 분지관의 유출유량과 변동계수를 정리한 것이다. 기존 다지관의 경우 out10의 유량이 3.974 m3/h로 가장 많았고 out3의 유량이 0.518 m3/h로 가장 적었으며 3.456 m3/h차이 남을 보였다. 이중배관원리를 적용한 다지관의 경우 Case1은 out10의 유량이 3.143 m3/h로 가장 많고 out7의 유량이 1.307 m3/h로 가장 적었으며 1.836 m3/h차이 남을 보였다. 유입부에서 멀어질수록 유출 유량이 증가하는 것은 유입수 자체 운동 에너지가 끝단 쪽으로 쌓이면서 동수압이 상대적으로 높아진 이유로 사료된다. Case2는 out10의 유량이 2.887 m3/h로 가장 많고 out5의 유량이 1.728 m3/h로 가장 적었으며 1.159 m3/h차이 남을 보였다. 변동계수의 경우 이중배관원리를 적용한 다지관이 기존의 다지관보다 Case1은 0.305로 약 58%, Case2는 0.172로 약 76% 균등한 것으로 나타났다.

4.2. 실험 결과

Fig. 10(a)는 기존 다지관의 결과이며 Fig. 10(b)는 이중배관원리를 적용한 다지관의 결과이다. 좌측으로부터 다지관으로 물이 유입되는 시스템이며, 분지관의 유출구는 유입구에 가까운 쪽(좌측에서)부터 1~10번까지의 번호를 부여하였다.

Fig. 11에서 보는 바와 같이 이중배관원리를 적용한 다지관이 상대적으로 균등 한 것을 확인할 수 있다. 실험에서의 기존 다지관의 경우 전단보다 후단이 높게 측정되었으며 이중배관원리를 적용한 다지관의 경우 유출유량의 차이가 상대적으로 적었다.

Table 2는 각 분지관의 유출유량과 변동계수를 정리한 것이다. 기존 다지관의 경우 out7의 유량이 3.420 m3/h로 가장 많았고 out1의 유량이 1.200 m3/h로 가장 적었으며 2.220 m3/h차이 남을 보였다. 이중배관원리를 적용한 다지관의 경우 out5의 유량이 2.400 m3/h로 가장 많고 out1의 유량이 1.320 m3/h로 가장 적었으며 1.080 m3/h 차이 남을 보였다. 변동계수의 경우 이중배관원리를 적용한 다지관이 0.168으로 기존 다지관보다 약 50% 균등한 것을 확인하였다.

CFD시뮬레이션과 실험을 통해 기존헤더배관의 각 분지관 유출유량과 변동계수에 차이가 발생함을 확인 할 수 있었다. 이는 기존헤더배관을 용접의 형태로 시뮬레이션 한 CFD모델링 형상과 동일한 형태로 실험장치 제작이 어려웠기 때문이다. 한 예로 관 내부 조도계수 및 설계도면상의 미세한 형상적 차이가 있었다. 또한 실험과정에서 발생하는 다양한 변수는 CFD모사에서는 고려되지 못하였다. 이에 CFD 모사 결과와 실험 결과사이에 변동계수 기준으로 약 18%정도의 차이가 발생함을 알 수 있었다.

5. 결 론

본 연구에서는 처리수가 상향으로 병렬 배열된 막모듈로 유입되는 구조를 가진 다지관을 대상으로 수리구조를 개선하여 각 모듈로 유입되는 유입유량을 균등하게 분포시킬 수 있는 방안을 제시하고 이를 실험적으로 검증하고자 하였다. 이에 다음과 같은 결론을 도출하였다.

1) 헤더 배관 및 다지관을 대상으로 각 모듈로 유입되는 유량을 균등하게 분배할 방안을 CFD를 이용해 설계한 결과 헤더 배관 내에 배관을 하나 더 설치하는 이중배관원리를 적용하고 매끈한 내부관인 Case1은 약 58%, 요철이 있는 내부관인 Case2는 약 76% 정도 변동계수가 감소됨을 확인할 수 있었으며 균등한 유량 분배를 위해 헤더배관 내부에 내관 설치가 효과가 있는 것으로 결론지을 수 있다.

2) CFD결과를 검증하고자 감소효과가 더 높은 Case2의 조건을 유량균등분배장치를 제작하여 실험한 결과, 기존에 사용했던 다지관의 유출유량에 대한 변동계수 보다 이중배관원리를 적용한 다지관의 변동계수가 약 50%감소됨으로써 실제 헤더배관 내부에 내관 설치가 효과가 있다는 것을 증명하였다.

3) 내관에 요철을 두어 저항을 주는 것은 저항크기에 따라 다양한 변수들이 존재하며 결과도 달라질 수 있다. 하여 다양한 변수들에 따른 지속적인 연구가 필요하다고 판단된다.

Acknowledgements

본 연구는 국토교통부 물관리연구사업의 연구비 지원(과제번호 : 16AWMP-B113766-01)에 의해 수행되었습니다.