전산유체역학(CFD)을 이용한 무동력 와류 혼화장치의 유동해석 및 응집제 혼화장치 적용 가능성 연구

A Study on Applicability of Coagulant Mixer and Flow Analysis of the Non-powered Vortex Mixer using CFD

Article information

Abstract

본 연구는 국내 정수장에 무동력 와류 혼화장치를 설치하여 기존 기계식 급속혼화장치를 사용하는 정수장의 수처리 효율 및 적용 가능성을 비교 분석하였다. 이를 위해 무동력 와류 혼화장치의 유체 유동 특성 및 손실수두를 전산유체역학(CFD) 으로 계산하였다. 혼화장치 내부의 수두손실률은 유입속도가 0.5 m/sec일 때 11.30%, 0.6 m/sec일 때 16.27%, 0.7 m/sec일 때 21.44%로 유입속도가 증가할수록 수두손실이 급격하게 증가하며 혼화지 설계 시 최적 유입 유속는 0.5 m/sec이다. 0.5 m/sec 일 때 난류강도는 입구는 2.37%, 출구는 7.83%로 응집을 위한 혼화강도는 충분하다. 유입수의 유속이 0.38 m/sec인 정수장의 기계식 급속혼화장치 12대를 모두 무동력 와류 혼화장치로 대체하여, 3년 동안 운전한 정수장의 수질 검사결과는 기존의 급속혼화장치를 운전하는 정수장과 수질 차이가 없었으며 수질 기준에 적합하였다. 기존의 급속혼화장치를 무동력 혼화장치로 교체하면 1대당 동력소비량 64,143~65,306 kWh/y의 에너지를 절감할 수 있다.

Trans Abstract

This study compared and analyzed the water treatment efficiency and the applicability of water treatment plant using the existing Mechanical Rapid-Mixer by introducing the Non-powered Vortex Mixer to the domestic water treatment plant. For this study, fluid flow characteristics and head loss of a Non-powered Vortex Mixer are calculated by Computational Fluid Dynamics (CFD)respectively. The head loss rate inside the mixer was 11.30% when the inflow velocity was 0.5 m/sec, 16.27% at 0.6 m/sec and 21.44% at 0.7 m/sec, the head loss rapidly increased at the optimal velocity of 0.5 m/sec. For the inflow velocity of 0.5 m/sec, the turbulent intensity at the inlet was 2.37% and at the outlet was 7.83%, so there was sufficient mixing strength for the particulate matter and the coagulant. The result of the water quality of the treatment plants with the inflow velocity of 0.38 m/sec that was operated in three years after replacing all 12 units of the existing Rapid-Mixer with the Non-powered Mixer met the standards. Hence, it is possible to reduce the energy consumption of 64,143 ~ 65,306 kWh/year since the Rapid-Mixer is replaced by the Non-powered Vortex Mixer.

1. 서 론

최근 환경부는 ‘수돗물 안전 관리 강화 대책’의 시행에 따라 먹는 물 수질기준 및 위생안전 관리정책을 보완하고 있다. 2015년 상수도 통계에 따르면 국내의 상수도 보급률은 98.8%로 선진국 수준에 도달하였으나, 수돗물을 마시는 비율은 5% 미만으로 먹는 물 수질에 대하여 국민들이 신뢰하지 못하고 있다. 정수처리는 원수와 상수의 수질 차이를 해소하기 위한 조작으로 정수처리 방법 및 시설 선정은 수처리 시스템 전반에 직접적인 영향을 미친다.

정수처리시설 중 혼화공정은 원수 내의 오염물질과 응집제의 급속 혼합으로 침전성이 양호한 플록 형성을 하기 위한 공정이다. 안정화된 입자 상태의 오염물질을 후단의 공정에서 제어가 용이한 불안정한 상태로 전환해주는 혼화·응집공정은 매우 중요한 정수처리 공정이다[1,2]. 오염물질을 응집하는 혼화효율에 영향을 주는 인자는 교반강도, 약품투입량, 온도, pH, 체류시간 등이 있으며 각각의 인자들의 특성에 관해서 많은 연구가 진행되고 있다[3~6].

연구결과에 따르면 혼화·응집공정 이후의 공정에서 침전효율을 높이기 위해서는 0.001 ~ 1 μm의 현탁 콜로이드 입자에 응집제를 투입하고 빠르게 혼화하여 침전 및 여과가 가능한 크기로 만드는 급속 혼화공정이 필요하다[7,8]. 응집제는 응집시키려는 콜로이드의 전하중화 및 가교능력을 갖는 물질로서 플록의 침강 속도를 높이는 촉진제 역할을 한다. 응집제의 주입량에 따른 혼화정도는 정수처리에 큰 영향을 준다[9-11]. 그러나 국내 정수장에서 널리 사용되는 알루미늄계 무기응집제의 경우, 원수의 pH가 8.0 이상일시 알칼리(OH-)와 반응하는 수화반응을 거쳐 용해도가 낮은 Al(OH)3으로 석출되어 정수의 탁도와 알루미늄 농도를 증가시키는 응집장애가 발생하게 된다[12]. 또한 응집제의 가수 분해가 빠르게 일어날 때 응집제의 초기 확산속도가 낮으면, 체류시간 증가로 저밀도의 플록을 형성하여 응집효율이 저하되는 문제점이 발생한다. 따라서 혼화공정에서 응집제와 원수를 순간적으로 혼합시키는 순간혼화의 가능 여부는 혼화·응집공정의 효율을 결정하는 중요한 인자가 된다.

국내 대부분 정수장에 적용되고 있는 수직축 임펠러를 이용한 기계식 약품 혼화방식은 응집제의 순간혼화가 불가능하고 또한 30 ~ 40% 정도의 응집제를 과잉 투입하는 방법으로 콜로이드와의 충돌기회를 증가시키고 있다[13,14]. 이러

한 문제를 해결하기 위하여 최근에는 원수의 유입과 동시에 응집제가 가능한 한 빠르게 확산될 수 있는 장치로 PDM(pump diffusion mixing)과 같은 관내 혼화장치와 수리낙차 혼화지(hydraulic mixing basin)의 적용이 증가하는 추세이다. 이미 선진국에서는 Hydraulic mixers 등 급속혼화장치에 대한 연구가 활발히 진행되고 있다[15~17]. 국내에서 보편화된 기계식 급속 혼화장치는 임펠러의 회전속도에 따라 응집제의 손실과 동력 장치 사용으로 인한 진동 및 소음 문제, 전력소모 등 유지관리가 어렵다. 또한, 기존의 혼화장치의 경우 설계과정에서 발생할 손실 수두를 정량화할 수 있는 방법이 없어 정수장의 혼화효율을 정확하게 얻을 수 없으며, 손실 수두는 수처리 효율에 큰 영향을 미치게 된다[18,19]. 따라서 고효율의 순간 혼화장치의 개발은 안전한 정수생산과 더불어 생산비용 감소 측면에서 매우 중요하다. 본 연구에서 적용한 무동력 혼화 기술은 응집제의 반응 동력학을 이용한 순간 혼화방식으로 혼화효과는 물론 에너지 및 유지보수비 절감 차원에서 기존 기계식 급속 혼화장치의 문제점을 개선할 수 있으며, 혼화·응집공정의 육안관찰이 어려운 문제와 혼화강도의 정량화 문제는 CFD 모사로 해결이 가능하다.

본 연구는 기존 기계식 급속 혼화장치가 운영되는 정수장에 무동력 와류 혼화장치를 도입하는 경우 유체유동 및 손실수두를 CFD로 모사·예측하였고[20~23], 압력손실을 계산하였다. 또한 유입속도 증가에 따른 혼화장치 내부의 난류강도를 해석하여 혼화강도와의 상관관계를 규명하였으며, 무동력 와류 혼화장치를 사용하는 A-정수장과 기계적 급속 혼화장치를 사용하는 B-정수장의 수처리 효율 및 적용 타당성을 비교 분석하였다.

2. 연구방법

2.1. 무동력 와류 혼화장치

무동력 와류 혼화장치는 별도의 동력 장치를 사용하지 않고, 원수의 흐름 방향에 수직으로 플레이트와 프레임을 설치하고 이러한 구조물로 강력한 와류를 형성하여 응집제와 원수를 혼합하는 방식이다. 응집제의 부분적 혼화로 인한 효율 저하를 방지하기 위해 플레이트 및 프레임의 각 날개는 수평면을 기준으로 30°이며 다수의 통공을 뚫어서 원수에 대한 저항을 최대화하였다.

Fig. 1에 무동력 와류 혼화장치를 나타내었다. 장치는 유입구, 내부순환부, 배출구로 3부분이며 내부순환부는 1단, 2단, 3단으로 구성되었다. 장치 하부의 원수 유입부는 직경이 800 mm, 장치 상부의 혼화수 배출구는 1,107 × 1,107 mm이다. 내부 순환부에 1단과 3단 플레이트는 바깥이 낮게 제작된 판상 형태로 본체의 내벽과 간격을 두고 설치하여 본체 내벽 사이에 유로를 형성하였다. 1단의 플레이트는 직경이 100 mm인 40개의 통공 주변에서 와류가 형성되고, 본체 내벽 부근에서 와류를 만들 수 있도록 날개는 수평면을 기준으로 30° 경사를 두었다. 2단 프레임 중앙에는 중공부가 형성되어 원수가 절곡 부분을 부딪쳐 빠져나오면서 저항이 커져 와류를 형성하게 되고 이 부분에서 유속이 증가하여 응집제와 원수의 혼화가 잘 이루어진다. 2단을 통과한 원수는 1단 플레이트와 동일한 형상으로 제작된 3단을 통과하여 최종 혼화수가 중앙에 모여 배출되는 형태이다. 또한 내부에 설치된 구조물 때문에 발생하는 압력손실을 최소화하기 위해 출구 면적을 입구면적 대비 130% 크게 하였다.

2.2. CFD 모사 방법론

2.2.1. 지배방정식

본 연구에서는 3차원 모델 비정상 유동에 대한 지배방정식으로 Navier-Stokes equation을 사용한다.

p는 밀도, t는 시간, Ui는 속도성분을 각각 나타낸다. 현재 가장 범용적으로 사용되는 k - ∈모델을 사용하여 난류 유동을 해석하였다. Boussinesq 가정에 의하여 난류, 에디점성계수(μ)와 평균속도 구배의 곱으로 표시되며, 난류점성계수(turbulent eddy viscosity)는 식 (2)의 Prandtl-Kolmogorov 관계식으로부터 산출된다.

난류점성계수는 난류유동에너지(k)와 소산율(∈)의 지배방정식으로부터 구할 수 있다.

2.2.2. 모델링 및 격자생성

혼합장치의 원수 유입구 중심에 원점을 두고 x,y,z 세 축으로 구성된 직교 좌표계 상에서 구성되도록 하였다. z축 방향으로 원수와 응집제가 유입되어 장치 내부에서 구조물에 의한 와류 형성 및 혼합 배출된다. 격자는 단별로 분리하여 각각 생성하였으며, 경계를 이어 3차원 격자를 완성하였다. Fig. 2는 무동력 와류 장치에 대한 기하학적인 형상을 나타내었다. 격자 형상은 ‘Tetragonal’의 삼각형 격자를 주었으며, 격자의 수는 총 971,050개로 원수 유입부와 혼화장치 내부의 통공 주변에는 더욱 세밀한 격자를 밀집시켜 해석의 정확도를 높였다. 혼화장치의 원수 입구속도는 0.2m/sec ~ 0.7 m/sec로 설정하였으며, 압력항과 속도항의 보정은 SIMPLEC 알고리즘을 이용하였으며, 혼화장치 내부 벽면, 플레이트, 프레임의 표면은 No-Slip Condition을 적용하여 해석하였다.

2.3. 정수장의 시설 현황 및 처리공정도

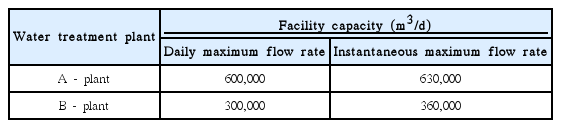

정수장은 D-호수를 상수원으로 하는 A-정수장과 B-정수장으로 현재 무동력 와류 혼화장치가 도입되어 운전 중인 A-정수장과 급속 혼화장치를 사용하는 B-정수장의 처리용량을 Table 1에 나타내었다. 원수의 유입속도는 0.38 m/s, 시설용량 600,000 m3/d 규모의 A-정수장에 기존에 설치되어 있던 12개의 급속 혼화장치를 전부 무동력 와류 혼화장치로 대체하여 2014 ~ 2106년까지 운전하였다. 이에 따른 A-정수장과 B-정수장의 수질분석 결과를 비교하여 무동력 와류 혼화장치의 적용 가능성을 평가하였다. A-정수장과 B-정수장의 처리공정도를 Fig. 3에 나타내었으며 전체적인 처리 공정은 동일하다.

3. 결과 및 고찰

3.1. 원수 유입속도 변화에 따른 혼화장치 내부 유동

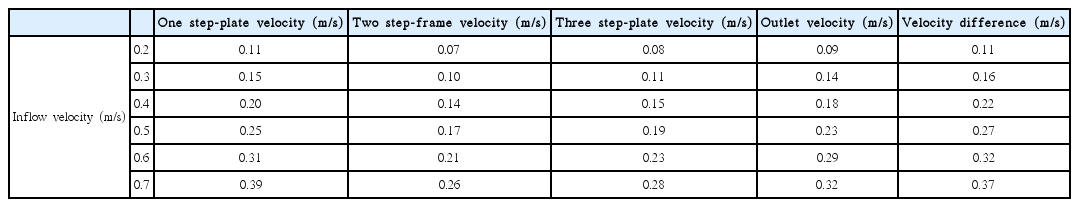

혼화장치는 수중에 존재하는 입자상 물질을 응집제를 첨가하여 와류에 의해 응집 효율을 증가시키기 위한 장치이며 장치 내부에서 난류가 잘 형성되는 것이 중요하다. Fig. 4에 혼화장치의 유입 속도(0.2 m/sec ~ 0.5 m/sec) 변화에 따른 속도 크기 분포를 나타내었다. 원수의 흐름 형태는 유입 유속이 증가하여도 큰 변화가 없으나 혼화장치의 통공부분과 출구에서 속도가 증가하였다. 또한 원수와 응집제가 혼합되어 유입되는 하단에서 큰 속도 분포와 더불어 강한 와류가 형성됨을 알 수 있다. Table 2에 혼화장치의 원수 유입속도에 따른 각 단의 속도변화와 속도차를 나타내었다. 1단에서 3단 플레이트로 흘러가는 원수의 속도 증가에 따라 강력한 와류가 형성되면서 발생하는 이차유동으로 원수와 응집제가 충분히 혼합될 수 있다. 본 연구의 혼합장치는 원수와 응집제의 혼합이 양호하게 일어날 수 있는 구조임을 확인할 수 있었다.

3.2. 원수 유입속도 변화에 따른 혼화장치 내부 압력변화

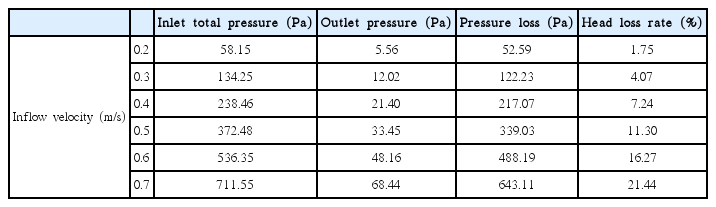

국내 정수처리시설에 무동력 와류 혼화장치를 도입할 경우 원수 유입속도 증가에 따른 장치내부의 압력변화로 입구와 출구의 손실수두를 계산할 필요가 있다. 응집제의 혼화 효율을 높이기 위해 설치한 구조물로 인한 손실수두를 확인하여 비교하였다. Fig. 5에 혼화장치에서 원수 유입 유속이 0.2 m/sec ~ 0.5 m/sec일 때 전체 단면의 압력분포를 각각 나타내었다. 유입속도가 0.2 m/sec일 때 입구의 압력은 58.15 Pa이였으며 출구에서의 압력은 5.56 Pa로 혼화장치 내부의 압력 손실은 52.59 Pa이었다. 유입속도가 0.3 m/sec일 때 입구의 압력은 134.25 Pa이었으며 출구에서의 압력은 12.02 Pa, 유입속도가 0.4 m/sec일 때 입구의 압력은 238.46 Pa이었으며 출구에서의 압력은 21.40 Pa, 유입속도가 0.5 m/sec일 때 입구의 압력은 372.48 Pa이었으며 출구에서의 압력은 33.45 Pa로 나타났다. 유속이 증가할수록 입구와 1단 플레이트 사이의 압력이 커지며, 2단 프레임과 3단 플레이트 사이에서 대부분의 압력손실이 발생함을 알 수 있다.

본 연구에서는 무동력 내부 구조물로 인한 압력손실을 최소화하기 위하여 혼화장치의 출구면적을 입구면적 대비 130% 크게 하였다. 입구유속을 증가시켰을 때 혼화장치에서 발생하는 압력 손실과 수두손실률 결과를 Table 3에 나타내었다. 혼화장치로 유입되는 침사지의 수위가 30 cm 높음에 따라 3,000 Pa의 수두가 발생하며 혼화장치 입구와 출구의 압력차를 계산하고 식 (3)을 적용하여 수두손실률을 계산하였다.

입구유속이 0.5 m/sec일 때 11.30%, 0.6 m/sec일 때 16.27%, 0.7 m/sec일 때 21.44%로 수두 손실이 급격하게 증가하기 때문에 혼화장치 설계 시 최대 적정 유속은 0.5 m/sec이다.

3.3. 원수 유입속도와 혼화강도

혼화공정은 혼화기의 교반강도와 응집제의 주입량, 주입지점에 따라 혼화효율이 결정된다. 기존의 기계식 혼화장치의 혼화강도에 대한 기준으로 속도구배(G값)이 사용되며, 속도구배는 교반을 위해 투입되는 입력에너지와 혼화지내 유체의 점도, 혼화지 부피로 계산할 수 있다. 속도구배(G값)의 계산식은 아래와 같다. 혼화지 내에서의 G값 적정범위는 700 sec-1 ~ 1000 sec-1이다.

여기서, P: 수중에 전달된 교반력(W), μ: 물의 점도, V: 혼화지의 부피(m3)이다. 그러나 무동력 와류 혼화장치의 경우 기존 기계식 혼화장치와 같은 식으로 G값을 산정하기는 어렵다[24,25]. 이는 무동력 와류 혼화장치의 속도구배(G값)는 입력에너지(P)의 값이 0이 되어 교반강도에 따른 혼화효율을 계산할 수 없기 때문이다. 따라서 본 연구에서는 혼화강도를 평가하기 위하여 원수 유입속도 증가에 따른 난류강도를 계산하였다. 난류강도의 크기는 3단계로 분류하는데 5% ~ 20%, 1% ~ 5%, 1%이하를 각각 high, medium, low로 구분한다. 난류는 난류강도 변화와 혼화장치 내부의 구조물에 의한 난류 흐름을 Fig. 6, Fig. 7에 각각 나타내었다. 유입속도가 0.2 m/sec일 때 입구의 난류강도는 0.98%이며 출구에서의 난류강도는 3.03%, 유입속도가 0.5 m/sec일 때 입구의 난류강도는 2.37%이며 출구에서의 난류강도는 7.83%로 증가하였다. 유속이 증가할수록 1단 플레이트와 2단 프레임 사이에서 강한 난류가 발생함을 알 수 있으며 난류가 강할수록 혼화강도 또한 커진다.(Table 4)

3.4. 정수장 현장적용 결과

유입원수인 D-호수의 수질변화를 알아보기 위해 환경부의 ‘실시간 수질정보 시스템’을 활용하였다. Table 5에 나타낸 바와 같이 2016년에 SS농도는 대폭 증가하였고, BOD, COD농도는 소폭 증가하였다. 또한 16년도에는 비점오염원의 원인으로 08년 대비 가장 높은 녹조현상이 나타났으며 그결과 SS, T-N, T-P 등의 증가로 이어졌다. 운전 기간 동안 조사된 유입 원수의 pH는 계절변동 요인에 의해 7.5 ~ 9.8이다.

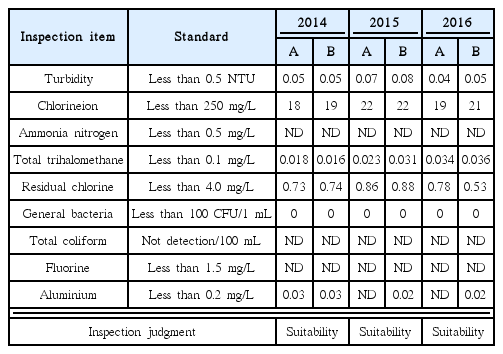

Table 6에 무동력 와류 혼화장치를 사용한 A-정수장과 급속혼화장치를 사용한 B-정수장의 2014 ~ 2016년까지의 배출수의 수질분석 결과를 비교하여 나타내었다. 암모니아성질소, 총대장균군, 불소는 3년 동안 불검출 되었으며 일반 세균도 0으로 분석되었다. 그 외의 항목도 A, B 2개 정수장의 수질 차이가 거의 없음을 알 수 있으며, 두 개의 정수장 모두 수질검사는 적합으로 판정받았다.

기존 급속혼화장치를 무동력 와류 혼화장치로 대체하여도 배출수의 수질 변화는 없으며, 동력을 소비하지 않으므로 기존 급속혼화장치를 1대(호기) 운전하기 위한 동력소비량 64,143 ~ 65,306 kWh/년(175.7 ~ 178.9 kWh/일)의 에너지를 절감할 수 있다.

4. 결 론

본 연구에서는 기존의 기계식 급속혼화장치가 운영되던 정수장에 무동력 와류 혼화장치를 적용하기 위하여 무동력와류 혼화장치의 설계인자 도출에 전산유체역학(CFD)을 이용하였다. 또한 혼화장치의 최적설계를 위하여 혼화장치의 통공 면적과 날개 형태를 변경하였고, 유동특성과 손실수두를 계산하였다. 혼화강도를 평가하기 위해 유입속도 증가에 따른 난류강도 변화를 계산하였다. 무동력 와류 혼화장치의 성능을 기계식 혼화장치와 비교하기 위하여 유입원수 및 처리수의 수질을 분석하였으며 결과는 다음과 같다.

1) 원수의 유입속도가 증가하여도 유입 유동형태의 변화는 없으나, 혼화장치의 통공 부분과 출구에서 속도가 증가하였다. 혼화장치 내부의 구조물에 의해 통공과 출구부분에서 강력한 와류가 형성되어 발생한 이차유동으로 원수와 응집제가 충분히 혼합될 수 있는 구조이다.

2) 원수의 입구유속이 0.5 m/sec일 때 11.30%, 0.6 m/sec 일 때 16.27%, 0.7 m/sec일 때 21.44%로 수두 손실이 급격하게 증가하기 때문에 혼화장치 설계 시 최대 적정 유속은 0.5 m/sec이다. 0.5 m/sec일 때 입구의 난류강도는 2.37%이며 출구에서의 난류강도는 7.83%로 입자상 물질과 응집제의 혼화강도는 충분하다.

3) 기계식 급속혼화장치 12기를 모두 무동력 와류 혼화장치로 대체하여 3년 동안 운전한 정수장의 수질 검사결과는 기존의 급속혼화장치를 운전하는 정수장과 수질 차이가 없었으며 수질 기준에 적합하였다.

4) 기존 급속혼화장치를 무동력 와류 혼화장치로 대체하면 동력을 소비하지 않으므로 기존 급속혼화장치를 1대(호기) 운전하기 위한 동력소비량 64,143 ~ 65,306 kWh/년(175.7 ~ 178.9 kWh/일)만큼 에너지를 절감할 수 있다.

Acknowledgements

본 연구는 환경부의 환경정책기반 공공기술개발사업(2016-000710008 : 다부처공동기획), 글로벌탑 환경기술개발사업 중 Non-CO2온실가스 저감기술개발 사업단(201700240008), 중소기업청 창업성장 기술개발사업 및 환경부의 폐자원에 너지화 전문인력 양성사업에서 지원받았습니다.