사고시나리오별 위험도 산정을 통한 적정 위험도 기준 설정

Establishment of the Appropriate Risk Standard through the Risk Assessment of Accident Scenario

Article information

Abstract

장외영향평가란 사업장에서 취급되는 유해화학물질이 누출되었을 시 사업장 외부로 미치는 위험도를 산정하는 것으로, 사고시나리오별 영향평가를 실시하여 사고시나리오별 위험도를 산정하고, 안전성 확보방안 등을 고려하여 사업장의 최종 위험도를 결정하게 된다. 사업장의 최종 위험도에 가장 큰 영향을 미치는 요인은 사고시나리오별 위험도로, 사업장에서는 사고시나리오별 위험도를 낮출 필요가 있다. 본 연구는 이 점에 착안하여 동일한 설비에 대하여 OGP/LOPA의 위험도 산정기법을 적용하여 사고시나리오별 위험도를 산정하고, 각 개시사건별 적용 가능한 완화장치를 검토하여 사고시나리오의 위험도 감소율을 산정하고, 위험도 산정기법별 적정 위험도 기준을 제시하고자 한다. 적용 가능한 모든 완화장치를 고려하여 사고시나리오의 안전성 향상도를 산정할 경우 OGP에 의한 위험도는 8.05E-04, LOPA에 의한 위험도는 1.00E-04로 분석되었으며, IPL 적용사례에 따라 완화장치를 적용한 경우의 위험도는 1.34E-02로 분석되어서, 완화장치를 적용하지 않은 경우의 LOPA 적용시에 비해 위험도가 33배 가량 낮아지는 것으로 나타났다. 완화장치 적용 수준에 따른 안전성 향상율을 비교 검토하여 장외영향평가 시 사업장의 적정 위험도 기준을 제시하였다. 본 연구결과에 따르면 LOPA를 적용한 사고시나리오의 적정 위험도 기준은 10-2 수준으로 나타났으나, 유사연구의 사고시나리오별 적정 위험도 기준은 10-3~10-4 수준으로, LOPA를 적용하여 사고시나리오의 위험도를 산정하는 경우 허용 불가능한 수준으로 결정될 수 있다. 따라서 LOPA를 적용하는 경우 허용 가능한 위험도 수준을 만족하기 위해서는 완화장치 적용 원칙 외에 추가로 적용 가능한 모든 완화장치를 적용하여야 하며, OGP에 비해 LOPA를 적용하는 경우 위험도가 높게 산정되는 경향이 있으므로 위험도 기법별로 허용 가능한 위험도 수준을 다르게 설정해야 할 것으로 판단된다.

Trans Abstract

An off-site consequence analysis is used to calculate the risks when hazardous chemicals that is being used on-site has been exposed off-site; the biggest factor that impacts the risk is the risks of accident scenarios. This study seeks to calculate risks according to accident scenarios by applying OGP/LOPA risk calculating methods for similar facilities, calculate risk reduction ratio by inspecting applicable IPL for incidents, and propose an appropriate risk standard for different risk calculating methods. Considering all applicable IPL when estimating the safety improvement of accident scenarios, the risk of OGP is 8.05E-04 and the risk of LOPA is 1.00E-04, According to the case of IPL, the risk is 1.34E-02. The optimal risk level for accident scenarios using LOPA was 10-2, but the appropriate risk criteria for accident scenarios in foreign similar studies were 10-3~10-4, the risk of a scenario can be determined at an unacceptable level. When OGP is applied, it is analyzed as acceptable level, but in case of applying LOPA, all applicable IPL should be applied in order to satisfy the acceptable risk level. Compared to OGP, the risk is high when LOPA is applied. Therefore, the acceptable risk level should be set differently for each risk method.

1. 서 론

2012년 구미 불산 누출사고 등 화학물질의 누출에 따른 독성, 화재, 폭발 등의 사고가 증가함에 따라 화학물질 누출에 대비하고 누출 시 사고의 피해를 최소화하기 위하여 2015년 「화학물질관리법」 [1]을 제정하여 장외영향평가제도를 실시하고 있다. 장외영향평가제도는 사업장에서 취급하는 화학물질 중 유해화학물질 누출 시 사업장 영역 밖으로의 피해거리를 산정하고, 그에 따른 위험도를 예측하여 유해화학물질 누출사고의 피해를 최소화 할 수 있도록 관리하는 제도로서, 사업장 주변지역에 대한 영향평가를 실시하여 사고시나리오별 위험도를 산정하고 위험도 감소대책 등을 고려하여 사업장의 최종 위험도를 결정하게 된다.

사업장의 최종 위험도는 사업장 주변지역 영향평가, 사고 시나리오별 위험도, 안전성 확보방안 등을 고려하여 고․중․저의 3단계로 구분되어 결정되고, 산정된 위험도에 따라 안전진단 주기가 각각 4년․8년․12년으로 결정되며[2,3], 산정된 위험도가 일정 수치를 초과하는 경우에는 장외영향 평가서 부적합 판정을 받게 된다. 따라서 사업장에서는 유해화학물질 취급설비에 완화장치를 적용하여 사고시나리오의 위험도를 낮추고, 유지보수, 자체점검 계획 등을 수립하고 소화설비, 방재자원 확보 등의 안전성 확보방안 수립을 통해 사업장의 위험도를 낮출 필요가 있으며, 이 중 사업장의 최종 위험도에 가장 큰 영향을 미치는 요인은 사고시나리오의 위험도이다.

국내 장외영향평가의 사고시나리오 위험도 산정은 OGP(international association of oil & gas producers) 및 LOPA(layer of protection analysis)를 통해 산정한다[2,3]. 하지만 현행 장외영향평가제도에서는 LOPA를 통한 위험도 산정을 권장하고 있으며, 유해화학물질 취급설비에 모든 완화장치를 적용함을 인정하지 않고 독립방호계층(independent protection layer, IPL) 적용사례에 따라 보수적 적용을 원칙으로 하고 있다. 그리고 중소규모의 사업장에서는 다수의 완화장치 적용에 따른 비용부담의 문제, 유지보수 대상 설비의 증가로 인한 관리적 측면의 문제 등의 문제로 방류벽, 트렌치 등 일부 완화장치만 설치하여 운영 중으로 사고시나리오의 위험도가 높게 산정되는 경향이 있다.

이에 착안하여 본 연구에서는 동일한 설비에 대하여 OGP와 LOPA 등 2종류의 위험도 산정기법을 적용하여 사고시나리오의 위험도를 산정하고 개시사건별 적용 가능한 완화장치를 적용하여 안전성 향상도를 산정하였다. 그리고 완화장치 적용 시 보수적 적용방안과 일괄적용 방안의 안전성 향상율을 각각 산정하고, 완화장치 적용 수준에 따른 안전성 향상율을 OGP의 위험도 산정 결과와 비교하여 사고시나리오의 적정 위험도 기준을 제시하고자 한다.

2. 문헌연구

본 연구에서는 국내 장외영향평가제도에 대하여 검토하였고, 해외 위해관리계획 및 장외영향평가제도 중 국내 장외영향평가제도와 가장 유사한 미국의 장외영향평가제도에 대하여 검토하였다.

2.1. 국내 장외영향평가제도

장외영향평가제도는 2015년부터 시행 중인 「화학물질관리법」에 근거하여 시행 중인 제도로서, 유해화학물질 취급시설의 설치․운영 전에 유해화학물질 누출, 화재 및 폭발 등의 화학사고 발생 시 사업장 주변 지역의 사람 또는 환경 등에 미치는 영향을 평가한다.

장외영향평가서 제출대상은 「화학물질관리법」 제23조에 따라 유해화학물질 취급시설을 설치․운영하려는 사업장이다. 2015년 1월 1일 이후 설치․운영하는 신규시설과 동법시행규칙 제29조제1항에 따라 보관․저장시설의 총 용량 또는 운반시설 용량이 50% 이상 증가한 경우, 연간 제조량 또는 사용량이 50% 이상 증가한 경우, 허가받은 유해화학물질 품목이 추가되는 경우, 동일한 사업장 내 취급시설의 증설․사업장 부지 경계로 취급시설의 위치변경․취급하는 유해화학물질 변경 등의 사유로 화학사고 발생 시 사업장 주변 지역의 사람이나 환경 등에 미치는 영향의 범위가 확대되는 사업장이 제출 대상이 된다. 또한 2014년 12월 31일 이전에 설치되어 운영되는 유해화학물질 취급시설은 경과규정에 따라 2015년~2019년 사이에 장외영향평가서를 제출하여야 한다.

장외영향평가서의 세부 내용을 Table 1에 나타내었다. 장외영향평가서는 “기본평가 정보”, “장외평가 정보”, “타 법률과의 관계정보”의 3부분으로 구성되어 있다. 세부 내용은 ‘환경부고시 제2016-76호 장외영향평가서 작성 등에 관한 규정’에 명시되어 있다.

2.2. 해외 장외영향평가제도

국내 장외영향평가제도와 가장 유사한 것은 미국의 장외영향평가제도이다. 미국 환경보호청(environmental protection agency, EPA)은 1990년 청정대기법(clean air act, CAA) 개정에 따라 유해물질 취급 사업장에 위해관리계획(risk management plan, RMP)을 제출하도록 하였다. 위해관리계획에는 계획안 요약, 등록정보, 최근 5년간 사고 기록, 장외영향평가, 예방프로그램, 비상대응프로그램에 관한 내용이 포함되어 있으며, 이중 장외영향평가에서는 사고 발생 시 사고 물질의 사업장 밖 누출로 인한 인근 환경 및 주민에게 미치는 영향을 분석하도록 되어 있다.

미국 장외영향평가제도의 규제물질은 독성물질 77종, 가연성물질 63종, 총 140종의 물질이며, 해당 물질에 대하여 최악의 누출시나리오(worst case scenario, WCS)와 대체 누출시나리오(alternative case scenario, ACS)에 대한 분석을 수행한다. 최악의 누출시나리오는 배관의 손상, 저장탱크의 폭발 등의 상황으로 많은 양의 규제물질이 사업장 밖으로 누출되어 넓은 위험 거리를 형성할 수 있는 상황에서 사업장 밖으로 위해물질이 배출되었을 때 인체 및 환경에 미치는 영향을 예측하는 것이며, 대체 누출시나리오는 일반적으로 쉽게 발생 가능한 상황에서 일정량의 위해물질이 사업장 밖으로 누출되었을 때 인체 및 환경에 미치는 영향을 예측하는 것이다.

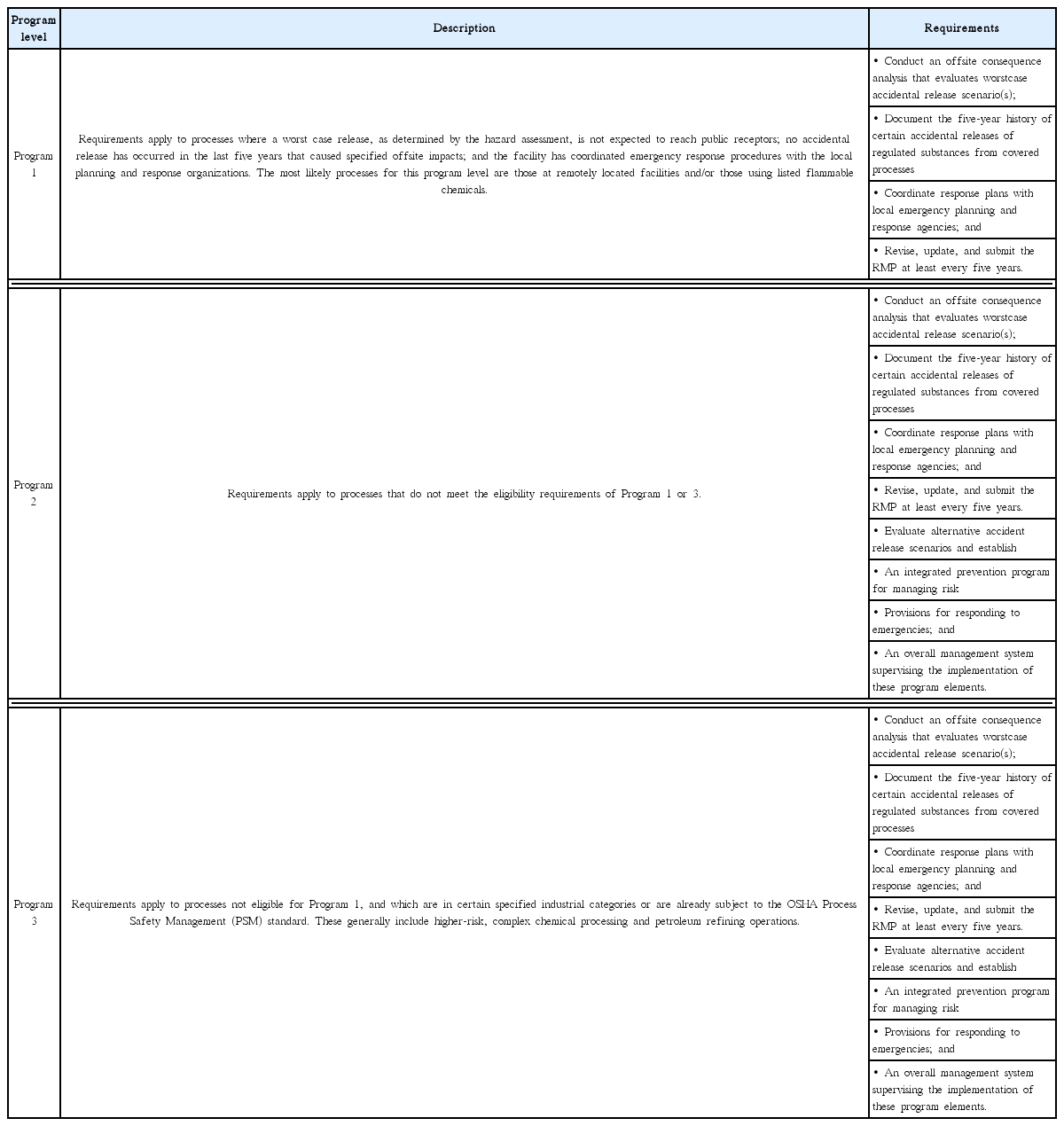

EPA에서는 규제 물질과 사업장 내의 사고내역 등을 기준으로 위해관리계획 프로그램을 다르게 적용하고 있다. 프로그램 1 수준에서는 최악의 누출시나리오만 작성하도록 되어 있으나, 프로그램 2 또는 3 수준에서는 1개 이상의 대체 누출시나리오를 작성하도록 요구하고 있다. Table 2에 위해관리계획 프로그램 적용 수준과 요구사항을 나타내었다[4,5].

3. 사고시나리오의 위험도 산정 방법

사고시나리오의 위험도 산정 절차는 사고시나리오 선정, 개시사건 파악, 완화장치 목록 검토, 사고시나리오의 위험빈도 산출 및 위험도 평가의 5단계로 수행된다[2,3,6~8].

3.1. 사고시나리오 선정

사고시나리오 선정 단계에서는 사업장 외부로 영향을 미칠 것으로 예상되는 시나리오를 선정한다. HAZOP (HAZard & OPerability review), what-if 등 정성적 위험성평가 후 안전조치의 적절성 여부가 명확하지 않을 경우, 개선권고사항의 필요성이 명확하지 않은 경우, 개선권고사항의 수준이 모호한 경우 분석대상 시나리오로 선정한다.

3.2. 개시사건 파악

개시사건 파악 단계는 대상으로 선정된 사고시나리오의 구역 내에서 유해화학물질의 누출, 화재 및 폭발 등이 발생할 수 있는 개시사건을 파악하는 단계이다. 사고시나리오 대상설비로부터 다음 설비로 인입되는 과정에 포함된 밸브, 플랜지, 펌프 등의 종류와 개수를 파악한다.

3.3. 사고시나리오의 위험빈도 산정

사고시나리오의 위험빈도는 사고시나리오 대상설비의 파열, 배관에서의 유해화학물질 누출 등의 화학사고의 발생확률을 의미한다. 사고시나리오의 위험빈도는 사고시나리오구역 내 개시사건 대상설비의 개수와 개시사건별 발생빈도를 곱하여 산정한다.

3.4. 완화장치 적용에 따른 안전성 향상율 산정

정성적 평가에서 파악한 현재의 안전조치 중 적용 가능한 완화장치를 검토한다. 전 단계에서 산정한 사고시나리오의 위험빈도에 각 개시사건별로 적용할 수 있는 완화장치를 적용하여 안전성 향상율을 산정하고 개시사건별 위험도를 합산하여 사고시나리오의 위험도를 산정한다.

3.5. 위험도 평가

사고시나리오의 위험도는 전단계에서 산정한 사고시나리오의 위험빈도에 영향범위 내 주민의 수를 고려한 화학사고의 심각성을 의미한다. 위험도 평가 단계에서는 위험빈도 산출 단계에서 산출한 사고시나리오의 위험도에 대상 시나리오의 피해반경 내 주민수와 타 업체 근로자 수를 곱하여 사고시나리오의 위험도를 산정한다. 위험도 산정 후 risk matrix 등을 이용하여 위험도 허용수준과 비교하여 허용수준보다 사고시나리오의 위험도가 얼마나 높은지, 위험도를 낮추기 위하여 추가로 적용할 수 있는 완화장치를 검토하여 사고시나리오의 위험도를 허용수준 내로 낮추는 단계이다.

3.6. 위험도 산정 기법

사고시나리오의 위험도를 산정하는 기법은 OGP와 LOPA 2종류가 있다. OGP [9]는 탄화수소 계열을 취급하는 설비 및 공정의 위험도를 산정하는데 적합한 기법으로, Table 3과 같이 개시사건 대상 설비를 배관, 플랜지 등 총 16종으로 구분하고 각 설비별로 연결 배관의 직경과 누출공 크기를 고려하여 개시사건 발생빈도를 적용한다. Table 3의 목록에 정의된 설비 외에 반응기, 스크러버, 흡수탑, 정제타워 등은 process vessel로, 배관 연결부는 플랜지로 간주하고 위험도 분석을 실시한다.

OGP에서는 누출타입을 full releases, limited releases, zero pressure releases로 구분하여 개시사건 발생빈도를 산정한다. Full releases는 유해화학물질의 누출이 사고시나리오 대상 설비의 누출공 전체에서 누출되는 것으로 물질의 누출은 긴급차단 또는 물질의 전량 누출시까지 계속된다. Limited releases는 full releases의 누출조건과 동일하나 누출공은 full releases의 20% 수준으로 누출속도가 훨씬 작다. 이는 작업자의 밸브 폐쇄, 중앙제어실에서의 설비 차단 등으로 유해화학물질의 누출이 국부적으로 격리되기 때문이다. Zero pressure releases는 장비의 정상 작동 압력이 0이거나 유지 보수를 위한 감압 등으로 인하여 누출 장비 내부의 압력이 0에 가까운 경우의 누출로, 일반적으로 사고시나리오의 위험도 산정 시 제외된다.

LOPA [10,11]는 정성적으로 위험의 판정이 어렵거나 사고의 결과가 심각할 경우 적용하는 반 정량적 평가기법으로 원하지 않는 사고의 빈도나 강도를 감소시키는 독립방호계층(IPL)의 효과성을 평가하는 기법이다. LOPA는 정량적 평가방법에 비해 시간과 비용이 절약되고 정성적 평가방법에 비해 신뢰도가 높으며, 위험성 평가 결과의 도출이 빠르고 효율성을 증대시킬 수 있다는 장점이 있으나, 모든 사고에 대한 시나리오 적용이 불가능하고 정량적 평가방법에 비해 신뢰도가 낮으며 누출물질의 특징을 고려하지 않고 누출량만을 고려하기 때문에 실제 사고의 피해규모를 예측하지 못하여 위험을 정밀하게 표현하지 못한다는 단점이 있다. LOPA는 사고위험 확인, 사고시나리오 선정, 초기사건 및 빈도확인, IPL 규명, 위험도 추정, 위험성 평가의 6단계를 거쳐 수행된다.

3.6.1. 사고위험 확인

HAZOP과 같은 이전에 실시한 위험성평가에서 도출된 시나리오를 이용하여 사고위험을 확인한다. 통상적으로 위험, 운전분석 평가와 같은 정성적 위험성평가에서 사고위험의 영향을 확인한 후 영향을 평가하여 그 크기를 추정한다.

3.6.2. 사고시나리오 선정

LOPA는 한 번에 하나의 시나리오에만 적용하며, 시나리오는 하나의 원인(초기사고)과 쌍을 이루는 하나의 결과로 제한한다.

3.6.3. 초기사건 및 빈도확인

초기사건은 모든 안전장치가 실패한 경우의 영향을 나타내야 하며, 빈도는 시나리오가 타당하게 적용될 수 있는 운전형태를 포함해야 한다. 또한 LOPA 평가자는 LOPA 결과의 일관성을 얻기 위해 빈도를 평가하는 것에 관한 지침을 작성해야 한다.

3.6.4. IPL 규명

주어진 시나리오에 대해 IPL의 필요조건을 충족하는 기존의 안전장치를 알아내는 단계이다. 어떤 사고시나리오는 하나의 IPL만을 필요로 하지만 다른 사고시나리오는 허용 가능한 수준의 위험도를 얻기 위해 다수의 IPL 적용을 요구하는 경우가 있다. LOPA 평가자는 평가 시 사용할 수 있도록 결정된 IPL 값을 준비하여 사고시나리오에 가장 적합한 IPL을 선택해야 한다.

3.6.5. 위험도 추정

사고시나리오의 영향, 초기사고, IPL data를 결합하여 사고시나리오의 위험도를 수학적으로 평가하는 단계이다. 위험도는 초기사건의 발생빈도와 IPL의 요구작동 시 고장확률의 곱으로 추정하며, 사고 영향의 정의에 따라 다른 요소들도 계산과정에 포함할 수 있다.

3.6.6. 위험성 평가

LOPA 기법을 적용하여 위험도 결정을 해야 하는 방법을 기술하는 단계이다. 사고시나리오의 위험을 사업장의 허용 위험기준이나 관련된 목표와의 비교 결과를 포함하여야 한다.

4. 사고시나리오별 위험도 산정 및 안전성 향상

4.1. 사고시나리오 대상설비 선정

사고시나리오 대상설비 선정 시 유해화학물질이 누출될 수 있는 개시사건 대상 부속설비가 포함되어야 한다. 개시사건 대상 부속설비로는 상압탱크, 고압탱크 등의 탱크류와 배관, 배관에 연결된 플랜지 및 밸브, 화학물질 이송 펌프 등이 해당되며, 설비에 따라 압력게이지, 수위게이지 등의 계측설비가 포함된다.

사고시나리오 대상설비는 저장․보관시설과 제조․사용 시설로 구분하여 선정하였다. 저장보관시설은 저장시설, 보관시설로 구분되며 저장시설은 옥외, 옥내 및 지하 저장탱크를 의미하며, 보관시설은 건물 등의 구조물 내부에 드럼, 용기 등을 보관하는 시설을 의미한다. 저장시설은 옥외․옥내․지하 저장탱크 등 3종의 설비를 선정하였으며, 보관시설의 경우 사고시나리오 구역 내 개시사건이 저장용기와 플랜지 두 종류뿐이므로 적용할 수 있는 개시사건과 완화장치가 많지 않아서 대상설비에서 제외하였다. 본 연구에서 선정한 사고시나리오 대상설비를 Table 4에 나타낸 바와 같이 제조․사용시설은 반응기, 교반기, 고압용기 등 6종의 8개 설비를 선정하였다.

4.2. 사고시나리오의 위험도 산정

선정된 대상 설비 중 옥외 저장탱크의 사고시나리오 구역 내에 포함되어 있는 개시사건을 검토하여 사고시나리오별 위험도를 산정하였다. 옥외 저장탱크의 개시사건 케이스 검토 결과를 Fig. 1에 나타내었다. 플랜지 58개, 밸브 54 등 총 138건의 개시사건이 도출되었다.

옥외 저장탱크 외에 대상 설비로 선정한 10개의 설비 또한 옥외 저장탱크와 동일하게 개시사건 케이스를 검토하여 Table 5에 나타내었다. 모든 대상 설비의 사고시나리오 구역 내에 펌프, 밸브, 플랜지 및 상압 저장탱크가 포함되어 있고, 반응기의 경우 게이지(instrument connection)가 1~5개 포함되는 것으로 나타났으며, 고압용기의 경우 상압저장탱크 대신 고압용기가 개시사건에 포함되었다.

사고시나리오의 위험도는 OGP와 LOPA 등 두 가지의 기법을 적용하여 각각 위험도를 산정하였다[9~11]. OGP 개시사건 대상 설비는 Table 1과 같이 배관, 플랜지 등 16종으로 구분하고 각 설비별로 연결 배관의 직경과 누출공 크기를 고려하여 개시사건 발생빈도를 적용하였으며, LOPA 적용시에는 개시사건 대상 설비를 배관파열․누출, 상압탱크 고장, 개스킷 누출, 펌프 고장, 외부화재 등 16종으로 구분하여 개시사건 발생빈도를 적용하였으며, LOPA의 경우 밸브와 플랜지를 구분하지 않아 밸브의 개시사건을 플랜지로 간주하고 위험도 산정을 실시하였다.

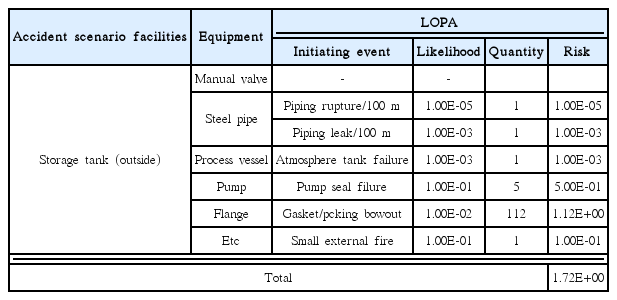

대상 설비 중 옥외 저장탱크의 위험도 산정결과를 Table 6 및 7에 나타내었다. OGP를 적용한 사고시나리오의 위험도 산정 결과, 펌프에 의한 위험도가 가장 크게 나타났으며, 총 위험도는 2.19E-03로 나타났다. LOPA를 적용한 사고시나리오의 위험도 산정 결과는 플랜지에 의한 위험도가 자장 크게 나타났으며, 총 위험도는 1.72E+00로 산정되었다. LOPA 적용 시의 위험도가 OGP 위험도 대비 788배 높게 나타났다.

옥외 저장탱크의 위험도 산정과 동일한 방법으로 저장․보관시설 및 제조․사용시설 대상설비 전체 11종의 위험도를 산정한 결과를 Table 8에 나타내었다. OGP 적용 시 사고시나리오의 평균 위험도는 8.05E-04로 산정되었고, LOPA 적용 시의 평균 위험도는 4.39E-01로 산정되어서 LOPA의 경우가 OGP 대비 약 500배 위험도가 높게 나타났다. 이는 위험도 산정 기법 시 개시사건 발생빈도 산정방식의 차이로 인하여, OGP의 경우 완화장치가 다수 포함된 설비의 사고발생 데이터를 기반으로 개시사건의 발생빈도를 산정하여 위험도를 산정하지만 LOPA의 경우 누출물질의 특성을 고려하지 않고 누출량만을 기준으로 위험도를 산정하는 방식으로 개시사건 발생빈도가 LOPA에 비해 OGP가 낮기 때문인 것으로 판단된다.

4.3. 완화장치 적용에 따른 안전성 향상도 산정

사고시나리오별 위험도를 산정한 후 사고시나리오의 위험도 감소를 위하여 완화장치를 적용하고 이에 따른 안전성 향상도를 산정하였다. 완화장치는 수동․능동적 완화장치로 구분되며, 개시사건별로 적용할 수 있는 완화장치의 종류가 상이하므로 개시사건별 적용 가능한 수동․능동적 완화장치를 검토하였다. 단, OGP의 경우에는 개시사건 발생빈도 데이터 계산 과정에서 완화장치가 적용된 사건의 발생빈도를 사용하였으므로, 안전성 향상도 산정 시 완화장치를 적용하지 않는다. 따라서 본 연구에서는 OGP와 LOPA 각각의 위험도를 산정하고 LOPA의 위험도 산정 결과에 완화장치를 적용하여 OGP와 LOPA의 위험도를 비교하였다. 개시사건별 적용 가능한 완화장치 목록을 Table 9에 나타내었다.

일반적으로 완화장치 적용 시 IPL 적용사례에 따라 보수적으로 완화장치를 적용하는 것이 원칙이다[12]. 하지만 본 연구에서는 IPL의 완화장치 적용사례 외에 추가로 완화장치를 적용하여 완화장치의 일괄적용과 보수적 적용 시의 안전성 향상도를 비교하였다.

저장․보관시설 및 제조․사용시설 대상설비 11종류의 안전성 향상도 산정결과를 Table 10에 나타내었다. OGP 적용시 사고시나리오의 평균 위험도는 8.05E-04, 완화장치를 적용하지 않는 경우의 평균 위험도는 4.39E-01이었으며, 완화장치를 보수적으로 적용한 경우의 평균 위험도는 1.34E-02, 완화장치를 일괄 적용한 경우의 평균 위험도는 1.00E-04로 산정되어서, LOPA를 적용하고 완화장치를 일괄적으로 적용하여 산정한 위험도는 OGP의 위험도와 유사한 수준으로 분석되었다. LOPA의 개시사건 발생빈도는 완화장치가 고려되지 않은 데이터로, 모든 완화장치를 적용할 경우 완화장치를 고려한 발생빈도를 적용하는 OGP의 위험도와 유사한 값으로 나타남을 알 수 있었다. 또한 LOPA 적용 시 완화장치를 보수적으로 적용한 경우에는 완화장치를 적용하지 않은 경우와 비교하여 약 33배의 위험도가 감소하였으며 일괄 적용한 경우에는 적용하지 않은 경우와 비교하여 약 4,300배의 위험도가 감소되는 것으로 나타났다.

4.4. 사고시나리오의 적정 위험도 기준 제시

우리나라에서는 장외영향평가의 위험도 산정 시 LOPA를 권장하고 있으며, IPL 적용사례에 따라 보수적으로 완화장치를 적용함을 원칙으로 하고 있다. OGP를 적용하여 위험도를 산정한 결과 최소 2.53E-04, 최대 2.19E-03, 평균 8.05E-04로 나타났으며, LOPA를 적용하여 위험도를 산정한 결과 개별 사고시나리오의 위험도는 최소 1.03E-02, 최대 2.62E-02, 평균 1.34E-02로 나타났다. 이에 따라 본 연구에서는 OGP 적용 시 개별 사고시나리오의 위험도가 10-4 미만인 경우, LOPA 적용 시 개별 사고시나리오의 위험도가 10-2 미만인 경우를 허용 가능한 수준으로 간주하여 적정 위험도 기준을 제시하였다. 단, 해당 기준은 영향범위 내 주민수와 타 업체 근로자수 등 사고의 강도를 고려하지 않은 위험빈도이다.

제시한 위험도 기준의 적합성 검증을 위하여 사고시나리오의 위험도를 산정한 유사 연구의 내용을 검토하였다. Carter [13]은 risk matrix를 작성하여 위험도를 정량적으로 산정하였는데[14], risk matrix에 따르면 개별 사고시나리오의 최대 허용 위험도는 10-3 수준인 것으로 나타났다. Melchers [15]는 기존 영국의 위험도 산정 연구를 인용하여 사고시나리오의 위험도 관리 시 허용 가능한 위험도 수준을 최대 10-4 수준으로 설정하였다[16~18]. 10-4~10-6 사이의 위험도는 허용 가능한 수준으로 설정하였으며, 10-7 이하의 위험도는 무시할 만한 수준으로 설정하였다. Anton [19]은 LOPA 방법론에 관한 연구를 통해 완화장치를 고려하지 않은 경우에 대한 개시사건의 발생확률을 위험빈도가 10-2를 초과하는 경우, 10-2~10-4인 경우, 10-4 미만인 경우 중 가장 낮은 수준으로 설정하였다[19].

사고시나리오의 적정 위험도 설정과 관련된 유사 연구검토 결과, 사고시나리오의 강도를 고려하지 않은 위험빈도를 기준으로 한 허용 가능한 위험도 수준은 10-3~10-4인 것으로 나타났다. 그러나 본 연구에서 설정한 개별 사고시나리오의 적정 위험도 기준은 OGP 적용 시 10-4, LOPA 적용 시 10-2 수준으로 LOPA를 적용하는 경우 해외 유사연구의 적정 위험도 기준을 초과하는 것으로 나타났으며, 적용 가능한 완화장치를 일괄적으로 적용하거나 LOPA가 아닌 OGP를 통해 위험도를 산정하는 경우에 한하여 허용 가능한 것으로 나타났다.

그러나 현행 장외영향평가제도에서는 OGP 또는 LOPA를 적용했을 경우 판정 기준을 동일하게 적용하고 있어 동일한 사업장에 대하여 위험도를 산정하여도 위험도 산정 기법에 따라 허용 불가능한 수준으로 판정되는 경우가 있다. 따라서 장외영향평가 결과에 따른 최종 위험도 평가 시 OGP와 LOPA를 적용했을 경우의 판정 기준을 각각 다르게 적용할 필요가 있으며, 더 많은 연구를 통해 적절한 판정 기준과 위험도 산정 시 OGP와 LOPA를 적용해야 하는 사업장에 대해 명확한 정의가 필요한 것으로 판단된다.

5. 결 론

본 연구에서는 동일한 설비에 대하여 OGP와 LOPA 등 두 종류의 위험도 산정기법을 적용하여 사고시나리오의 위험도를 산정하고 개시사건별 적용 가능한 완화장치를 적용하여 안전성 향상도를 산정하였다. 완화장치 적용 시 보수적 적용방안과 일괄적용 방안의 안전성 향상율을 각각 산정하고, 완화장치 적용 수준에 따른 안전성 향상율을 OGP의 위험도 산정 결과와 비교하여 이를 통해 다음과 같은 결론을 얻을 수 있었다.

1) OGP와 LOPA의 두 가지 기법을 적용하여 사고시나리오의 위험도를 산정한 결과, 저장․보관시설과 제조․사용 시설 모두 LOPA를 적용하여 산정한 위험도가 OGP 대비 약 500배 높게 분석되었다.

2) 적용 가능한 모든 완화장치를 고려하여 사고시나리오의 안전성 향상도를 산정할 경우, OGP에 의한 위험도는 8.05E-04, LOPA에 의한 위험도는 1.00E-04로 두 종류의 위험도 산정기법을 적용한 결과가 유사한 수준으로 분석되었으며, IPL 적용사례에 따라 보수적으로 완화장치를 적용한 경우의 위험도는 1.34E-02로 분석되어서, 완화장치를 적용하지 않은 경우의 LOPA 적용시에 비해 위험도가 33배 가량 낮아지는 것으로 나타났다.

3) LOPA를 적용하여 완화장치 적용 원칙에 따른 사고시나리오의 적정 위험도 기준은 OGP 적용 시 10-4 미만, LOPA 적용 시 10-2 미만으로 설정하였으나, 해외 유사연구의 사고시나리오별 적정 위험도 기준은 10-3~10-4 수준으로, LOPA를 적용하여 완화장치 적용 원칙에 따라 사고시나리오의 위험도를 산정하는 경우 허용 불가능한 수준으로 결정될 수 있다.

4) LOPA를 적용하는 경우 허용 가능한 위험도 수준을 만족하기 위해서는 완화장치 적용 원칙 외에 추가로 적용 가능한 모든 완화장치를 적용하여야 허용 가능한 수준으로 분석되며, OGP를 적용하는 경우에는 허용 가능한 수준으로 분석되었다. OGP에 비해 LOPA를 적용하는 경우 위험도가 높게 산정되는 경향이 있으므로 위험도 기법별로 허용 가능한 위험도 수준을 다르게 설정해야 할 것으로 판단된다.