|

The Korean text of this paper can be translated into multiple languages on the website of http://jksee.or.kr through Google Translator.

AbstractObjectivesIn this study, membrane autopsy was performed for a parallel arrayed low-pressure membrane (microfiltration) filtration process that is actually applied to water treatment, to check out whether there are differences in the degree of membrane fouling due to the uneven flow rate into each module. Also, membrane foulants were evaluated quantitatively.

MethodsIn this study, autopsy was performed for over 10 year old membranes used for drinking water purification. In this way, the outer casings of membrane modules at different positions were disassembled and visually observed. In addition, In addition, the size of the pores and the porosity were investigated by taking a SEM (Scanning Electron Microscope) photograph for the new and the used membrane module fiber samples in different positions from the header pipe. The used membrane foulants were classified into organic and inorganic matters and quantitatively analyzed.

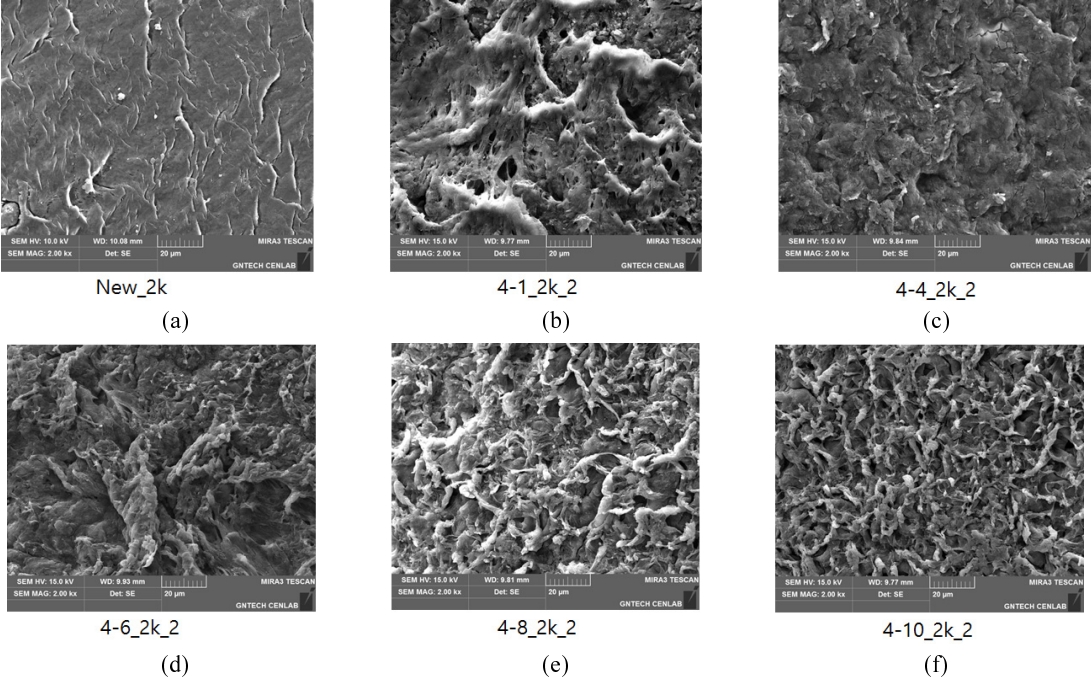

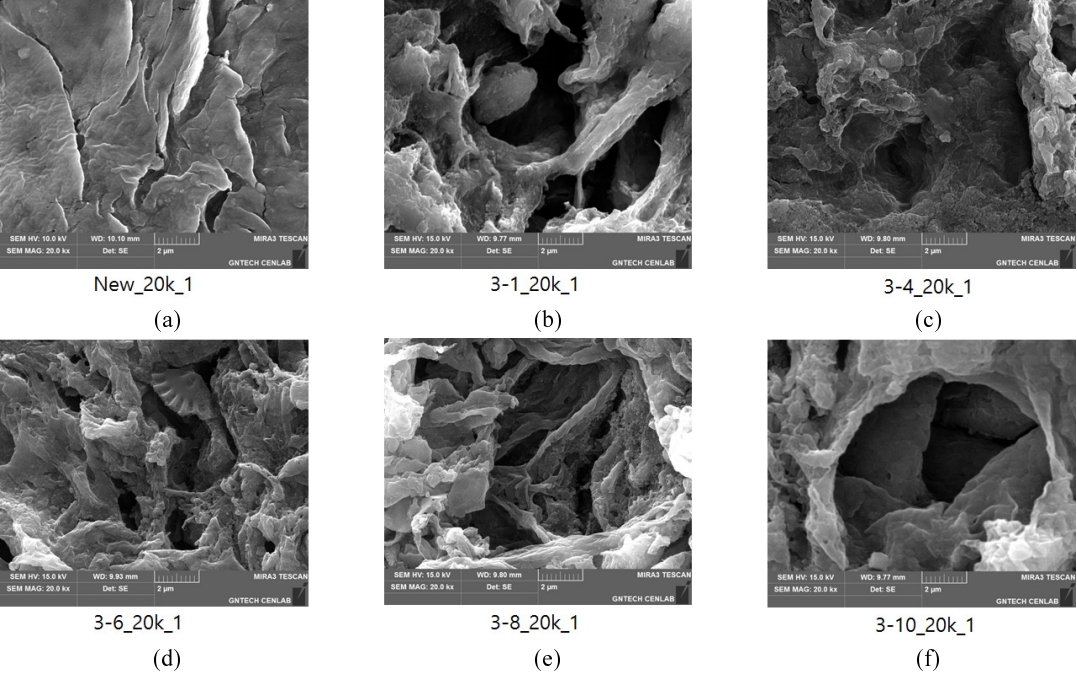

Results and DiscussionAs a result of visually observing inside the membrane module that has produced drinking water for over 10 years, the inside of the No. 1 membrane module close to the inlet was contaminated with black foulants. On the other hand, in the case of No. 10 membrane module located farthest from the header pipe inlet, no foulants were observed with the naked eye. Also, it was observed from SEM photograph results that there were large differences in the surfaces among No. 1, 4, 6, 8 and 10 MF module fibers.

요약목적본 연구에서는 실제 정수처리에 적용되고 있는 외압식 저압막(정밀여과막, Microfiltration) 여과 공정을 대상으로 각 모듈로 유입되는 유량 불균등으로 인한 막 오염의 정도에 차이가 있는지 autopsy 과정으로 확인하고 막 오염물질을 정량적으로 평가하고자 하였다.

방법본 연구에서는 10년 이상 정수 생산에 이용된 막을 대상으로 autopsy를 수행하였다. 그 방법으로 먼저 외피 케이스를 분해하여 육안 관찰하였다. 또한 새 막과 헤더 배관에서 위치가 상이한 10년 이상 사용한 막 모듈 fiber를 채취하여 SEM(Scanning Electron Microscope) 사진을 촬영하여 공극의 크기 및 공극률을 조사하였다. 사용 막 오염물을 유기물과 무기물로 구분하여 정량 분석하였다.

1. 서 론막은 다양한 성분들의 혼합물에서 특정 성분을 다른 성분보다 더 쉽게 운송할 수 있는 능력을 가지고 있기 때문에 분리를 달성하기 위해 막 공정이 사용된다[1]. 막 여과는 오늘날 정수 및 하폐수 정화에 없어서는 안 될 기술이 되었다[2]. 그러나 막 오염은 가장 심각한 문제 중 하나이며 막 여과 공정에서 피할 수 없는 사안이다[3,4]. 막 오염은 투과 플럭스를 감소시키고 운전 압력을 증가시켜 궁극적으로 에너지 소모량의 증가 및 경제성에 영향을 미친다[5,6]. 막 오염의 영향을 줄이기 위해 수많은 엔지니어링 및 제조 기술이 개발되었으며, 그 중 일부는 막의 내오염성을 개선하기 위한 재질 개선, 다양한 운전 변수 최적화, 여러 전처리의 도입, 막 역세척, 물리적 및 화학적 세척, 오염 방지를 위한 스케일 방지 약품 도입 등이 있다.

이러한 연구와 노력의 대부분이 어느 정도 막 오염 문제를 해결하는 데 도움이 되었지만 물리적 및 화학적 세척은 막이 견디는 장기간의 허용 응력의 저하로 인해 막의 물리적 또는 경제적 사용 연한에 직접적인 영향을 줄 수도 있다[7]. 장기적으로 막의 성능이 저하되는 방법과 이유를 이해하는 한 가지 방법은 막 autopsy 연구를 수행하는 것이다. 장기적으로 사용한 막의 autopsy는 반복적인 물리적 및 화학적 세척 그리고 세정 약품 노출로 인해 장기적으로 막의 특성이 어떻게 악화 되는지에 대한 신뢰할 수 있는 이해를 제공할 수 있다. 또한 사용 막 autopsy는 전처리 및 세척 방법에 대한 옵션을 개선할 수 있으며, 막에 잔존하는 오염물의 성분을 파악할 수 있는 최적의 방법으로 평가 받는다[5].

사용 막의 autopsy는 막을 수처리에 적용한 기간만큼이나 오래되었으며, 예전부터 막 내부에서 어떤 기작이 일어났는 지를 알 수 있는 유일한 방법으로 초기에는 잘라서 전자 현미경을 통해 내부를 살펴보는 방법이 시초였다[5]. 2000년대 중반부터 EDAX(Energy Dispersive X-ray microanalysis) 및 SEM(Scanning Electron Microscope)과 같은 기술의 발달로 비용 절감과 함께 적외선에 의한 푸리에 투과(FTIR, Fourier transform infrared) 및 X선 광전자 분광법(XPS)과 같은 새롭고 향상된 기술로 인해 더 정확한 분석을 할 수 있게 되었다[8,9].

그러나 이러한 방법들을 이용한 이제까지의 연구는 대부분 다지(manifold) 헤더배관으로 연결된 병렬 배열 수처리용 막 모듈의 오염정도가 동일하다는 가정 하에 대표되는 하나의 막 모듈을 구성하는 hollow fiber를 적출하여 수행한 것들이다. Jang 등은 이미 병렬 설치형 저압막모듈 배관에서는 유량의 균등분배가 이루어지지 않아 각 모듈마다 생산 수량이 모두 상이한 것을 밝혔다. 다지 헤더배관에서 가까운 모듈에서는 상대적으로 작은 유량이 유입되며, 헤더배관 끝단으로 갈수록 막 모듈로 유입되는 유입 유량이 증가하는 현상을 규명하였다. 이는 헤더배관 내부 평균유속이 1.0 m/sec 이상의 난류흐름이 발생하고, 헤더배관 끝단에서 차압이 높게 발생함에 따라 발생하는 유량 불균등 현상임을 결론지었다. 뿐만 아니라 그들은 역세 배관의 경우도 다지관으로 구성되어 있어 역세척 효율에 있어서도 모듈마다 상이한 세척 효과가 나타날것을 우려하였다[10].

이에 본 연구에서는 국내 G_정수장 내 막 여과 공정에서 10년 넘게 정수 생산에 사용되었던 중공사 정밀여과(MF) 막을 대상으로 autopsy를 수행하였으며, 그 결과를 분석하고자 하였다(Fig. 1 참조). 1계열에서 10년 이상 사용된 막 모듈을 대상으로 유입구에서 가장 가까운 막 모듈(No. 1)과 유입구에서 가장 먼 막 모듈(No. 10) 케이스를 열어 육안 검사를 시행하였다. 그리고 사용하지 않은 막 모듈 hollow fiber와 헤더배관 유입구에서 끝단 방향으로 4개의 막 모듈로부터 fiber를 적출하여 SEM기법으로 표면을 검사하였으며, 막 오염물질의 특성을 평가하였다.

2. 연구 방법2.1. 대상 막 여과 시설 개요본 연구에서 대상으로 정한 병열 설치형 저압 막 여과시설은 최대 계획 급수량이 30,000 m3/일인 국내 G_정수장 내 위치하고 있다. 막의 제원은 다음 Table 1과 같으며 막 모듈은 정밀여과막이다. 막 여과유속(Flux)은 1.0 m3/m2․일(1℃)이며, 1계열이 정지할 경우 나머지 3계열의 여과유속을 정상 운전 시의 1.33배까지 증대시켜 계획 정수량을 생산할 수 있도록 운영하고 있다. 막 여과 plant는 4계열 6unit 480 모듈이 설치되어 있으며, 각 unit에는 좌우 대칭으로 총 20 모듈이 배치되어 있다(Fig. 2참조). 막 여과 공정은 급수 50초, 막 여과 30분, 역세척(공기+물) 30초, 배수 45초로 운영하고 있으며, 주기적으로 CEB(Chemical Enhanced Backwashing)와 CIP(Clean in Place)를 시행하고 있다. 막 autopsy의 대상이 된 계열은 4계열이고 2010년 9월부터 2021년 7월(사용 기간 10년 10개월)까지 정수를 생산한 막 모듈들이다. 2021년 1월에 산염기 세척, 같은 해 5월에는 염기 세척을 수행하였다.

Fig. 2는 G_정수장에서 운영 중인 병렬 설치형 저압막의 하부 유입 헤더 배관만을 형상화한 것이다. 유입부(inlet)로부터 0.35 m 위치에서 0.40 m 간격으로 10개의 막 모듈이 설치되고, 마지막 10번째 관과 헤더 배관 끝단에서의 거리는 유입부와 같이 0.35 m 위치에 있다. 하나의 유입 헤더 배관 기준(unit) 일평균 운전 유량은 35.96 m3/hr (좌우 약 70 m3/hr정도)이다.

G_정수장 막 여과 공정 이전에 분말활성탄 접촉조 및 혼화/응집조를 두고 있다. 응집제로는 고염기도 PAC인 APAC10-50(Poly Aluminum Chloride(high basicity))을 사용하였으며, 고탁도를 제외하고는 약 12 mg/L 정도 주입하여왔다. 원수에서 이․취미 문제가 발생하는 경우 간헐적으로 분말활성탄을 주입하였는데, 그 예로 2021년 7월 30일부터 3일간 약 5 mg/L의 분말활성탄을 주입하였다.

2.2. Autopsy를 위한 막 모듈의 선정앞서 언급한 바와 같이 G_정수장 막 여과 설비 4계열은 2010년 9월부터 약 10년 10개월 동안 정수를 생산한 계열이다. 연구가 시작될 2021년 7월에 당 정수장 4계열 MF 막 교체계획 소식을 듣고 교체한 막 모듈을 폐기하기 전에 autopsy를 수행하였다. 막 모듈에서 적출한 fiber는 autopsy를 수행하기 전에 약 3℃ 냉장고에 보관하였다. 4계열의 3번째, 4번째 unit을 대상으로 하였고 SEM 촬영 및 막 오염물질 분석을 위한 autopsy를 위해서는 사용하지 않은 fiber와 사용한 막 모듈 No. 1(헤더배관 유입구에서 가장 가까운 쪽), 4, 6, 8, 그리고 10(헤더배관 끝단)의 fiber를 적출하였다. 다음 Table 2는 2021년 G_정수장에서 취수한 원수의 수질 자료를 정리한 것이다.

2.3. SEM(Scanning Electron Microscope) 촬영SEM 촬영은 사용하지 않은 hollow fiber 2개, 세 번째 unit에서 적출한 fiber 5개, 네 번째 unit에서 적출한 fiber 5개 총 12개의 fiber를 대상으로 수행하였다(Fig. 3과 4 참조).. SEM 은 가느다란 전자빔을 시료 표면에 주사시켜 2차 전자를 발생하게 하여 입체감을 있는 시편(fiber)의 표면상을 얻기 위한 장치이다. SEM의 구성은 전자선을 방사하기 위한 부분과 시편으로부터 나오는 2차 전자를 검출하여 현미경상을 만드는 부분으로 구성되어 있다. 전처리로써 적출한 절편을 오븐에서 50℃ 24시간 건조 후 냉동고에서 -80℃ 24시간 얼리고 고정된 절편을 직각으로 절단하였다. 그리고 Cross section holder에 전도성 Carbon tape를 붙인 후 절편을 직각으로 부착하였다. Holder에 고정 된 시료에 Sputter Coater(Q150 Plus Series)를 통해 진공상태에서 Pt ion을 50초 동안 증착시켰다.

본 연구에서는 관찰하고자 하는 막 절편의 표면에 전자빔을 주사하고 표면에서 방출된 2차전자를 검출하여 미세구조를 관찰하기 위하여 주사전자 현미경 (MIRA3 LM)을 통하여 분석하였다. 고 진공 및 5kV의 낮은 가속전압 및 10mm Working Distance의 환경에서 측정을 실시하였다. 단면을 관찰하기 위하여 Holder을 Tilting하여 정확한 분석을 하였다. 분석 배율은 500배, 2K배, 20K배 세 배율로 촬영하였으며, 각 SEM 사진은 15회 촬영하여 10개를 선택하였다. 추후 ‘Image J’ 프로그램을 이용하여 SEM 사진에서 나타난 공극 크기와 개수를 측정하였다.

2.4. 막 오염 물질 분석4계열의 설치 위치가 다른 모듈 3개를 대상으로 막오염 물질을 분석하였다. 유기물과 무기물 분석을 위해 5㎝ 크기로 자른 11~20개의 각 막모듈의 fiber를 초순수 200 mL에 담지하였으며 2시간 동안 초음파 처리를 하여 막오염 물질을 탈착시켰다. 초음파 처리 후 0.45㎛ syringe filter(Advantec, Japan)로 여과하여 용존유기물과 UVA254를 분석하였다. 또한 초음파로 탈착시킨 막오염 물질을 질산 1%로 처리 후 0.45㎛ syringe filter(Advantec, Japan)로 여과하여 무기물을 분석하였다. 용존유기물은 TOC analyzer(TOC-L, Shimadzu, Japan)을 이용하여 분석하였고, UV는 UV-visible spectrophotometer(Cary 300, Varian, USA)을 이용하여 254 nm에서 분석하였다. Specific UV absorbance(SUVA)는 254 nm 파장에서 측정한 UV 흡광도를 DOC 농도로 나누어 산정하였다. 무기물은 ICP/MS(ICP-MS 7700S, Agilent)를 이용하여 분석하였다.

3. 결과 및 토의3.1. 유량 불균등에 의한 막 오염 정도 육안 관측 결과다음 Fig. 5는 막 모듈의 개․대체를 수행한 4계열 4번째 unit의 No. 1과 No. 10 막 모듈의 케이스를 분해하여 내부 오염 정도를 육안 관찰한 사진이다. 보는 바와 같이 No. 1 막 모듈의 유입구와 유출구 부근에는 검은색의 오염물이 끼어 있다. 이에 반해 헤더 배관에서 가장 멀게 위치한 No. 10 막 모듈의 경우 오염물이 육안 관찰되지 않았다. 이러한 현상은 주기적인 물리적 및 화학세정을 하더라도 병렬로 배열된 저압막의 경우 각각의 모듈의 오염 정도가 서로 상이하다는 것이다. 앞서 언급한 Jang 등은 같은 G_정수장 막 여과 설비를 대상으로 각 모듈로 유입되는 유량을 측정하고 이를 CFD로 모사한 결과, 헤더 배관 유입구에 가까운 No. 1 모듈보다 No. 10 모듈이 위치한 헤더 배관 끝단으로 갈수록 모듈로의 유입 유량이 증가한다는 사실을 밝혔다[10]. 종합적으로 오염의 정도가 상이한 이유를 유추하면 첫 번째 유입유량이 많은 No. 10 막 모듈 경우 높은 유량으로 인한 속도에서 야기되는 전단력이 상대적으로 커서 오염물의 퇴적을 줄일 수 있다는 것이다. 두 번째는 Fig. 5 하단 그림과 같은 구조로 역세척 배관(물+공기)이 설치되어 있어 역세척 시에도 No. 1보다는 No. 10쪽의 모듈로 많은 역세척 물량과 공기량이 유입됨에 따라 역세척 효율도 서로 상이할 수 있다는 것이다.

3.2. SEM 사진 촬영 결과

Fig. 6, 7, 8과 9는 새 MF 막과 10년 이상 정수를 생산에 이용한 MF 막(각각 3계열, 4계열)의 표면을 SEM 촬영한 단면이다. ‘New’는 새 MF 막이고, ‘3-1’은 ‘세 번째 unit’, ‘No. 1’ 막 모듈을 의미한다. 그리고 ‘2k’는 2,000배 확대 영상을 의미한다. 500배 촬영 영상은 사진 간의 큰 차이점이 명확하지 않아 제외하였다. SEM 사진에서 새 MF막과 10이상 사용한 MF 막 표면은 크게 차이를 가지는 것으로 나타났다. 그리고 10년 이상 사용한 No. 1, 4, 6, 8 그리고 10 MF 막 간에도 표면에 큰 차이가 있는 것으로 관측되었다. Phuntsho 등은 사용 기간이 증가할수록 공극의 크기가 증가하는 경향을 나타낸다고 하였다[7]. 본 연구에서 의심할 수 있는 사안은 유입헤더 배관을 중심으로 병열 배치된 막 모듈의 경우 위치에 따라서도 막의 표면 및 공극의 크기가 달라질 수 있다는 것이다.

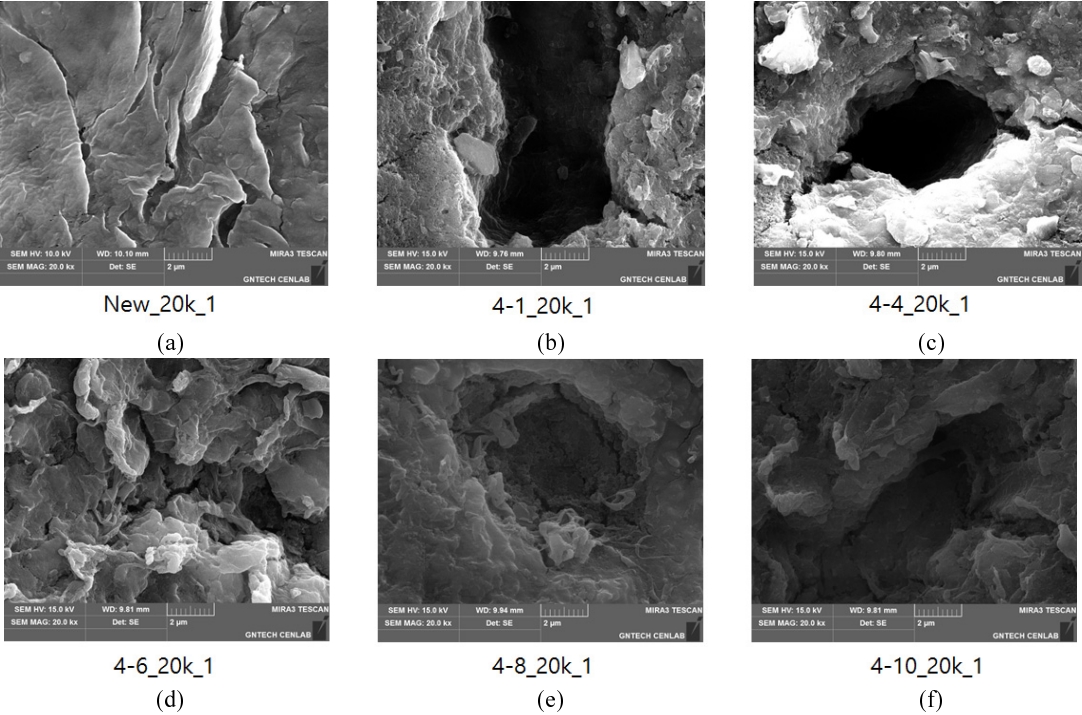

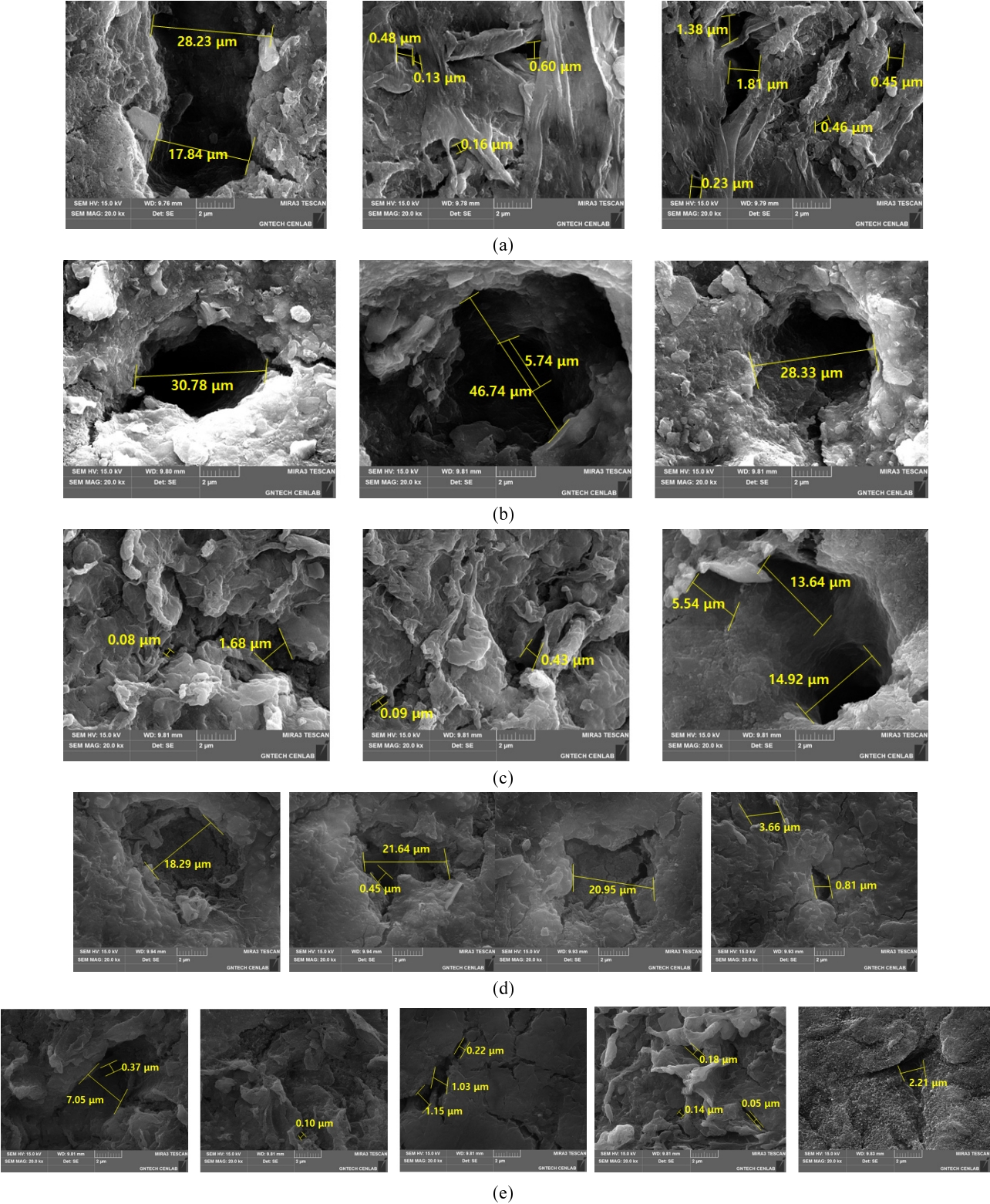

Fig. 10과 12는 20k 배 SEM 촬영 사진을 대상으로 단위 면적 15㎛ × 15㎛ 안에 있는 공극의 크기와 공극의 개수를 카운트한 과정을 나타낸 것이다. 이러한 결과는 Fig. 11과 13에서 통계적으로 정리하였는데 각 그림에서 ‘(a) measured’ 측정값을 나타낸 것이고 ‘(b) standardized’ 측정 평균값을 무차원 ‘0’로 두었을 때 측정값을 변환하여 정리한 것이다. Fig. 10의 (b) No. 1 모듈에서 총 관측된 공극의 개수는 11개이고, 최대 공극은 크기는 20.18 ㎛, 최소 공극의 크기는 0.38 ㎛, 평균은 3.48 ㎛로 나타났다.

Fig. 10에서 공극의 크기와 개수를 측정한 결과를 최대, 최소, 평균값을 정리하면, Phuntsho 등의 연구결과-막을 사용할 수록 공극의 크기는 증가하고 공극률은 감소한다―는 연구결과에는 동의할 수 있다(Fig. 11 참조). 그러나 공극의 크기 평균값을 고려하면 헤더배관의 끝단인 No. 10 MF 막의 평균값이 제일 크다. 케이스를 분해하고 수행한 육안 관찰 결과에서 가장 깨끗한 MF 막이다. 그러나 최대 공극 값을 살펴보면 No. 1과 10번 막이 비슷하다. 공극의 개수가 적어서 이러한 차이가 물리적으로 어느 정도 의미가 있는지 아직 신뢰할 수 없지만 분명한 것은 선생 연구 결과인 사용 기간뿐만 아니라 막 배열 위치 및 순서에 따라서도 막의 공극 분포의 정도가 달라진다는 점이다. 즉 같은 계열에 같은 시간에 설치된 여러 개의 병렬 막들은 총 생산 유량에 따라 공극 크기의 변화 속도가 달라진다는 것이다. 생산수가 많을수록 공극의 크기는 증가하고 공극률은 감소한다는 것이다.

Fig. 11, 세 번째 unit의 MF 막 공극의 크기 및 분포도의 결과와 다른 경향이 네 번째 unit의 막에서 관측되었다. 일단새 MF 막의 공극에 비해 네 번째 unit도 No. 1, 4, 6, 8, 그리고 10번 막의 공극의 크기가 상대적으로 큰 것은 동일하다. 그러나 네 번째 unit에서는 No. 4 막이 최대, 최소 및 평균 공극크기가 가장 크게 관측되었고, 가장 마지막에 위치한 No. 10 MF 막에서의 공극이 그 다음으로 작은 것을 확인할 수 있었다. 막 모듈의 위치에 따라서 공극의 크기가 상이하지만 일정한 경향성을 찾기는 어려웠다.

3.3. 막 오염 물질 분석 결과채취한 3번째 unit의 No. 6, 8, 10번째 막모듈의 유기물 분석결과는 Table 3과 같다. 용존유기물질(DOC, Dissovled organic carbon)은 4.4, 4.8 및 4.8 ㎎/L로 각 모듈간 차이가 없었으며, UVA254도 분석한 막모듈 모두 0.1㎝-1 로 차이가 없었다. SUVA(Specific UV absorbance) 값도 1.6~2.2 L/m․㎎으로 각 모듈간 차이가 거의 없는 것으로 나타났으며, SUVA 값이 모두 3 이하로 나타나 친수성이거나 방향족성이 낮고 분자량이 상대적으로 낮은 유기물이 주요 오염물질인 것으로 나타났다. 각 모듈별 유량 차이가 유기물에 의한 막오염에 영향을 주지 않은 것으로 나타났다.

채취한 막모듈의 무기물 분석결과는 Table 4과 같다. 주요 막오염 무기물질은 Ca, Al, Si이며, 총 무기물 중 약 80%를 차지하는 것으로 나타났다. 막모듈의 유량과 막오염 무기물질과의 상관성은 없었으며, 주요 무기 오염물질인 Al은 알루미늄계 응집제(APAC) 사용에 의한 것으로 판단된다.

4. 결 론본 연구에서는 국내에서 운영 중인 막 여과 공정에서 10년 넘게 정수 생산에 사용되었던 중공사 정밀여과(MF) 막을 대상으로 autopsy를 수행하였으며, 그 결과를 분석하였다. 새 막과 사용한 막 모듈로부터 fiber를 적출하여 SEM기법으로 표면을 검사하였으며, 막 오염물질의 특성을 평가하였다. 이에 다음과 같은 결론을 얻을 수 있었다.

1) 10년 이상 정수를 생산한 막 모듈 케이스를 분해하여 내부 오염 정도를 육안 관찰한 결과 유입구에 가까운 No. 1 막 모듈 내부에 육안으로도 확인되는 검은색의 오염물로 오염되 었다. 이에 반해 헤더 배관에서 가장 멀게 위치한 No. 10 막 모듈의 경우 오염물이 육안 관찰되지 않았다. 이러한 현상은 주기적인 물리적 및 화학세정을 하더라도 병렬로 배열된 저압막의 경우 각각의 모듈의 오염 정도가 서로 상이하다는 결론을 얻었다.

2) SEM 사진에서 새 MF막과 10이상 사용한 MF 막 표면은 크게 차이를 가지는 것으로 나타났다. 그리고 10년 이상 사용한 No. 1, 4, 6, 8 그리고 10 MF 막 간에도 표면에 큰 차이가 있는 것으로 관측되었다. 이에 유입헤더 배관을 중심으로 병열 배치된 막 모듈의 경우 위치에 따라서도 막의 표면 및 공극의 크기가 달라질 수 있다.

3) 채취한 3번째 unit의 No. 6, 8, 10번째 막모듈의 유기물 분석결과, SUVA값이 모두 3 이하로 나타나 친수성이거나 방향족성이 낮고 분자량이 상대적으로 낮은 유기물이 주요 오염 물질인 것으로 나타났다. 그리고 무기물 분석결과 막모듈의 유량과 막오염 무기물질과의 상관성은 없었으며, 주요 무기 오염물질인 Al은 알루미늄계 응집제(APAC) 사용에 의한 것으로 판단된다.

Acknowledgments이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구(No. 022R1A2C100649411 61382116530101) 및 2020년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No. 2020R1 I1A1A01070718).

NotesDeclaration of Competing Interest The authors declare that they have no known competing financial interests or personal relationships that could have appeared to influence the work reported in this paper. Fig. 6.SEM images of New and used hollow fiber (3rd unit, 2K magnified) (a) new fiber, (b) No. 1 module, (c) No. 4 module, (d) No. 6 module, (e) No. 8 module, (f) No. 10 module.

Fig. 7.SEM images of New and used hollow fiber (4rd unit, 2K magnified) (a) new fiber, (b) No. 1 module, (c) No. 4 module, (d) No. 6 module, (e) No. 8 module, (f) No. 10 module.

Fig. 8.SEM images of New and used hollow fiber (3rd unit, 20K magnified) (a) new fiber, (b) No. 1 module, (c) No. 4 module, (d) No. 6 module, (e) No. 8 module, (f) No. 10 module.

Fig. 9.SEM images of New and used hollow fiber (4th unit, 20K magnified) (a) new fiber, (b) No. 1 module, (c) No. 4 module, (d) No. 6 module, (e) No. 8 module, (f) No. 10 module.

Fig. 10.Measurement of pore size and numbers from SEM images (3rd unit, 20K magnified) (a) new fiber, (b) No. 1 module, (c) No. 4 module, (d) No. 6 module, (e) No. 8 module, (f) No. 10 module.

Fig. 12.Distribution of pore size and numbers (4th unit) (a) new fiber, (b) No. 4 module, (c) No. 6 module, (d) No. 8 module, (e) No. 10 module.

Table 1.The membrane module specifications. Table 2.Raw water quality after final CEB on May 2021 (average (Min~Max)). Table 3.Characterization of organic foulants extracted from membrane module.

Table 4.Characterization of inorganic foulants extracted from membrane module. References1. M. Mulder, Basic principles in membrane technology Kluwer Academic Publishers(1997).

2. G. Amy, Fundamental understanding of organic matter fouling of membranes, Desalination., 231(1-3), 44-51(2008).

3. G. Belfort, R. H. Davis, A. L. Zydney, The behavior of suspensions and macromolecular solutions in crossflow microfiltration, J. Memb. Sci., 96(1-2), 1-58(1994).

4. G. Singh, L. Song, Quantifying the effect of ionic strength on colloidal fouling potential in membrane filtration, J. Colloid Interface Sci., 284(2), 630-638(2005).

5. T. Darton, U. Annunziata, F. D. Pisano, S. Gallego, Membrane autopsy helps to provide solutions to operational problems, Desalination., 167, 239-245(2004).

6. L. D. Nghiem, A. I. Schäfer, Fouling autopsy of hollow-fibre MF membranes in wastewater reclamation, Desalination., 188(1-3), 113-121(2006).

7. S. Phuntsho, A. Listowski, H. K. Shon, P. Le-Clech, S. Vigneswaran, Membrane autopsy of a 10 year old hollow fibre membrane from Sydney Olympic Park water reclamation plant, Desalination., 271(1-3), 241-247(2011).

8. K. Northcott, S. E. Kentish, J. Best, G. Stevens, Development of membrane testing protocols for characterisation of RO and NF membranes, Desalination., 236(1-3), 194-201(2009).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||