1. 서 론

최근 화석연료 고갈 및 온실가스 배출 문제가 대두되면서 지속 가능한 발전을 위해 신재생에너지의 중요성이 강조되고 있다. 정부는 탈 원전과 함께 신재생에너지 확대를 위한 ‘에너지 전환 로드맵’을 수립했고 수소 경제를 3대 전략 투자 분야로 선정하여 수소차와 연료전지를 축으로 수소경제를 선도하기 위한 ‘수소경제 활성화 로드맵’을 발표하였다[1]. 수소 에너지는 122 kJ/g의 높은 에너지 밀도를 가지고, 연료전지(fuel cell)를 통해 전기 에너지로 전환이 가능하며, 연소 시 CO2를 생성하지 않고 오직 물만 생성하는 장점이 있어 차세대 청정에너지로 주목 받고 있다[2]. 수소 생산은 물리화학적 기술을 통해 주로 생산되고 있으나 물리·화학적 방법은 에너지 소모율이 높으며 화석연료를 기반으로 생산되는 단점이 있는 반면에 생물학적 수소 생산은 상대적으로 에너지 소모율이 낮으며 유기성 폐자원을 원료로 사용할 수 있기 때문에 경제적 친환경적 생산 방식으로 많은 관심을 받고 있다[3]. 생물학적 수소 생산 기술은 빛의 이용 여부에 따라 광 발효(Phototrophic fermentation)와 암 발효(Dark fermentation)로 구분이 되며 이 중 암 발효는 혐기성 메탄발효를 기본으로 하는 방법으로 유기산의 메탄가스로의 전환을 부분적으로 차단하고 그 대신 가치가 높은 수소를 생산하는 원리로 광 발효와 비교하여 상대적으로 수소 생산속도가 빠르고 빛이 요구되지 않으며 다양한 기질을 이용할 수 있다는 장점이 있다.

생물학적 수소 생산은 바이오매스를 원료로 하며 1세대(옥수수, 사탕수수 등)와 2세대(농업 부산물 등)를 거쳐 최근에는 3세대 바이오매스인 미세조류(microalgae)를 이용하여 수소를 생산하는 연구가 진행되고 있다[4,5]. 현재 대부분의 연구는 미세조류 내 지질 추출을 통한 바이오 디젤생산에 중점을 두고 있으나 지질 추출 후 미세조류 잔류물을 처리 및 자원화 할 수 있는 Biorefinery 개념의 후속 공정 도입이 필요하다. 지질 추출 미세조류 폐기물(Lipid-extracted microalgae waste, LMW)은 일반적으로 탄수화물의 함량이 높아 후속 공정으로 바이오 수소를 생산하는 연구가 주목 받고 있다[6~8].

따라서, 본 연구에서는 지질 추출 후 탄수화물 함량이 높은 전분질계 미세조류인 Chlorella vulgaris sp. (C. vulgaris) 폐기물을 기질로 이용하여 산, 알칼리, 초음파 및 병합 전처리를 하였으며, 수소 암 발효 실험을 통해 비교 후 최적의 전처리 조건을 도출하였다.

2. 재료 및 방법

2.1. 기질정보 및 식종 슬러지

본 실험에 기질로 선택한 미세조류는 종속 영양환경에서 배양되었으며, 동결건조법을 이용한 분말 형태의 C. vulgaris sp.를 사용하였다. 기질의 Chemical oxygen demand (COD)는 1.3 g COD/g dry cell weight (dcw)이며, 성분 함량은 탄수화물 12.5%, 단백질 66.9%, 지방 13%, 회분 6%, 기타 1.6%였다. C. vulgaris sp.을 Chloroform 2 N을 주입하여 지질 추출한 이후 2,000 rpm에서 10분간 원심 분리를 하고, 분리된 침전물(195 g TS/L)을 증류수로 희석하는 방법을 3번 반복했다. 지질 추출이 완료된 LMW는 108 g TS/L, 91 g VS/L, 115 g COD/L, 22 g carbo./L이며 pH는 7.1이었다. 최종 LMW 농도는 75 g dry cell weight (dcw)/L, (12 g carbohydrate/L)로 고정하였다.

식종 슬러지는 대전 원촌동 하수처리장 소화조 내부 반송관에서 채취하여 메탄 생산균의 활성을 억제하고 내생 포자형성 특징을 가지고 있는 수소 생산 미생물(대표 종 Clostridium sp.)을 선택적으로 획득하기 위해 열처리(90℃, 20분)를 수행한 이후 식종하였다[9]. 전처리 이후의 슬러지의 pH는 7.1이고 VS는 70 g/L이다.

2.2. 기질 전처리 조건

전처리는 알칼리(KOH, 0.5% (w/v), 1.0% (w/v), 1.5% (w/v)), 산(HCl, 0.5% (w/v), 1.0% (w/v), 1.5% (w/v)), 초음파(Ultrasonic, U/S) 그리고 알칼리+초음파(Alkali+U/S), 산+초음파(Acid+U/S) 병합 방법을 진행하였다(Table 1). 알칼리 최적화를 위해 KOH를 이용하였고, 산의 최적화를 위해 HCl을 이용하였다. 초음파(U/S)의 Specific energy input (SEI)는 동일한 2,000 KJ/kg (dcw)기준으로 전처리를 진행하였다. 전처리 후에는 기질의 변성을 최소화하기 위해 4℃ 냉장보관을 하였고, 실험이 시작될 때 주입하였다.

2.3. 수소발효 조건

최적 수소 생산을 알아보기 위해 사용된 회분식 반응조는 전체 용량 200 mL 부피의 serum bottle을 사용하고 유효 부피는 100 mL로 진행하였다. 그리고 열처리 된 슬러지를 30% 채웠으며, 고상:액상 혼합비율(Solid/liquid ratio, S/L ratio)을 1:10 (W:W)을 기준으로 하여 LMW와 증류수로 나머지를 채웠다. 초기 pH는 7.4로 3N KOH, 3N HCl을 이용하여 조절하였으며, 혐기성 조건을 만족시키기 위해 질소 가스로 2분 이상 퍼징하였다. 운전 pH는 5.5로 조절하였고, 35±2℃로 100 rpm으로 shaking incubator에서 교반하였다.

2.4. 분석항목

발생하는 가스는 Wet gas meter를 통해 포집하여 발생량을 측정하고, 수소 분압과 발생량을 알기 위해 6 ft × 2 mm stainless steel column with Porapak Q (80/100 mesh) TCD column를 이용하여 Gow Mac GC (Gas chromatography, series 580, USA)을 통해 분석하였다. 이동상(Carrier gas)은 헬륨기체(99.99%)를 이용하였다. COD, pH, VS 분석은 Standard Methods (APHA, 1998) [10]를 적용하여 분석하였으며, 유기산은 시료를 0.45 µm로 filtering하여 고형물을 제거하고, UV (210 mm) HPLC (Spectra Physics사의 Spectra system P2000)를 통해 분석하였다. 이동상으로 0.005 M sulfuric acid를 이용하였고, 유속은 0.6 mL/min으로 하였다.

2.5. 미생물분석

수소 생산 실험 직후 미생물 분석을 위해 대조군, 초음파 단독 전처리, 산(1.5% HCl)+초음파, 알칼리(1.5% KOH)+초음파 병합 전처리를 적용한 회분식 반응조에서 샘플링을 수행했다.

미생물 샘플 시료는 0.45 µm 시린지 필터(Whatman, Germeny)로 필터링 후, 파이로시퀀싱(Pyrosequencing) 분석을 위해 Macrogen에 위탁하였다. 미생물의 DNA 추출 및 정제를 위해 Ultraclean Soil DNA Kit (Cat #12800-50; Mo Bio Laboratory Inc., West Carlsbad, CA), UltraClean Microbial DNA Isolation Kit (Mo BioLaboratories)를 이용하여 제조사에서 제공하는 방법에 따라 수행했다. 박테리아 분석을 위해 27F (5' GAGTTTGATCMTGGCTCAG 3')와 800R (5' TACCAGGGTATCTAATCC 3') 16 S universal primers를 디자인하여 적용했다. 생성된 염기서열은 QIIME pipeline을 이용하여 미생물 sequence의 추출 및 정보분석을 수행했다.

3. 결과 및 고찰

3.1. 전처리 적용에 따른 가용화

Table 1에서 보여주는 바와 같이 단독 전처리를 진행한 결과, 산, 알칼리, 초음파 순으로 SCOD가 증가함을 확인했으며, 특히, 산 전처리 조건 HCl 1.5%에서 4,190 mg/L로 가장 높은 SCOD 농도를 얻었다. 반면, 초음파 전처리 방법은 990 mg/L SCOD 농도로 가장 낮은 가용화율을 얻었다.

산/알칼리+초음파 병합 전처리의 경우, 단독 전처리와 비교하여 모든 조건에서 향상된 가용화율을 보였다. 특히, 산+초음파 병합 전처리는 산 단독 전처리보다 SCOD 증가가 크게 영향을 주었음을 확인했으며 HCl (1.5%)+초음파 전처리 조건일 때 최대 SCOD 농도인 6,880 mg COD/L로 나타났다. 또한, SCOD 증가에 영향을 거의 주지 않았던 초음파 전처리 방법은 산과 병합 전처리를 함으로써 대조군에 비해 명확하게 증가(1.5% HCl : 540 mg/L SCOD → 1.5% HCl+초음파 : 6,880 mg/L SCOD)함을 확인했다.

반면에, 알칼리+초음파 병합 전처리 시 알칼리 단독 전처리보다 SCOD의 변화는 상대적으로 미미함을 확인했다. KOH 단독 전처리 시 2,315 mg/L (0.5% KOH), 2,870 mg COD/L (1.0% KOH), 3,261 mg COD/L (1.5% KOH)였던 반면, KOH+초음파 병합 전처리 일 때 2,340 mg COD/L (0.5% KOH), 2,908 mg COD/L (1.0% KOH), 3,430 mg COD/L (1.5% KOH) SCOD로 나타났다. 따라서, 알칼리+초음파 병합 전처리 시 초음파는 SCOD 증가에 영향을 거의 주지 않는 것으로 판단되었다.

3.2. 수소 생산

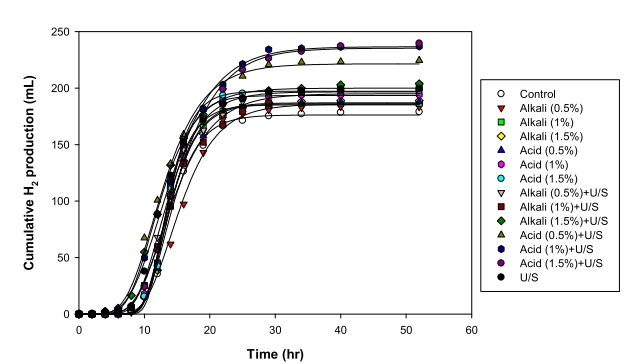

Fig. 1과 Table 1은 수소 발효 실험 결과를 보여준다. 실험 결과를 통해 다양한 전처리 조건에 따른 수소 생산효율의 차이가 발생했음을 확인했다. 첫째, 전처리 적용에 따른 Lag phase의 전반적 감소의 결과를 얻었다. 특히, 단독 전처리 적용에서 산과 알칼리는 대조군과 거의 변함이 없었지만, 초음파 단독 전처리 시 명확한 감소(Control : 10 h → U/S : 8.2 h)를 확인하였다. 병합 전처리의 Lag phase 감소 효과는 초음파 단독 전처리와 비교하여 크게 차이를 보이지 않았다. 따라서, 초음파 전처리는 Lag phase 감소에 가장 큰 영향을 주는 것으로 판단된다.

둘째, 전처리 방법에 따른 수소 전환율의 차이를 확인했다. 산 단독 전처리의 경우 산 농도 증가에 따른 수소 전환율(0.5% HCl : 186 mL H2/g (dcw) → 1.5% HCl : 197 mL H2/g (dcw))의 증가를 확인했으며, 특히, 1.5% HCl 단독 전처리는 Control (176 mL H2/g (dcw))과 비교하여 약 11.9% 정도 향상되었음을 확인했다. 반면, 알칼리 단독 전처리를 수행했을 경우, 수소 전환율은 KOH 농도가 높음에도 불구하고 185~187 mL H2/g (dcw) 수준으로 이는 대조군 대비 약 5.6% 증가를 함에 따라 변화가 거의 없었던 것으로 나타났다. 따라서, 수소 전환율은 전처리의 SCOD 증가와 밀접한 관계가 있었으며, 산 전처리 방법의 적용이 알칼리 전처리 적용과 비교하여 효과적임을 확인했다.

반면, 초음파 단독 전처리의 경우, 수소 전환율은 197 mL H2/g (dcw)로 Control과 비교하여 11.9% 증가하였음을 확인하였다. 이는 산 단독 전처리(1.5% HCl)와 함께 단독 전처리 방법 적용 중 가장 높은 수소 전환율의 결과를 보여주었다. 가용화 증가량를 고려했을 경우 초음파 단독 전처리 방법의 SCOD는 약 990 mg/L로 산 단독 전처리(1.5% HCl)의 SCOD (4,190 mg/L)와 비교하여 매우 낮은 수치로 타 전처리 방법과 다르게 초음파 전처리는 가용화율을 증가시키기는 어렵지만, 수소 전환율 증가에 크게 영향을 주는 것으로 확인하였다. 이와 관련하여 Kim et al. (2013)은 전처리에 의한 가용화의 증가는 바이오가스 생산과 항상 비례적이지 않다는 연구결과와 비슷한 결과로 사료된다[11]. 이는 아마도 초음파 전처리를 통해 기질 세포벽의 완전한 파괴를 통한 가용화까지 진행되지 않았지만 LMW 구성조직의 파괴와 생분해가 쉬운 형태로 변형되어 수소 암 발효 공정에서 최종적으로 수소 생산율이 증가한 것으로 판단된다.

병합 전처리의 수행 결과, Control과 비교하여 전처리 방법의 종류 및 전처리 강도에 따른 수소 전환율이 매우 향상되었다. 특히, 산+초음파 병합 전처리에서 수소 전환율이 가장 높게 증가되는 결과를 얻었다. 산 주입량이 0.5%, 1.0% 증가에 따라 확연하게 증가하였으며 1.0%의 산 주입량에서 237 mL H2/g (dcw)로 가장 높았다. 그러나 1.5%로 산 주입량을 증가시켰을 때, 235 mL H2/g (dcw)로 변화가 거의 없었다. 따라서 산이 일정 농도 이상으로 올라갈 때 수소 전환율 향상에 한계가 있음을 확인했고, 초음파와 병합 전처리 시 최적의 산 주입량은 1%로 판단된다. 반면에, 알칼리+초음파의 병합 전처리를 하였을 때, 단독 알칼리 전처리의 수소 발생량보다 높은 수치를 보였으나, 단독 초음파 전처리와 비교하여 모든 샘플들의 수소 발생량은 적었다. 이는 KOH+초음파 처리 시 SCOD가 증가된 것에 반해 알칼리 주입에 따른 미세조류 내 전분질계 물질의 갈변현상이나 HMF (Hydroxymethylfurfural)의 형성을 통해 가스전환율의 감소를 초래했을 것으로 판단된다. 이에 따라 선행 연구 결과보고에 의하면 해당 저해물질들의 발생을 방지하기 위해 슬러지 또는 리그노 셀룰로즈(Lignocellulosic) 계통의 바이오매스의 전처리에 알칼리 전처리 방법이 이용되며, 전분질계(startchy) 바이오매스의 전처리에는 산처리의 적용이 일반적이라고 한다[12,13].

3.3. 유기산 분석

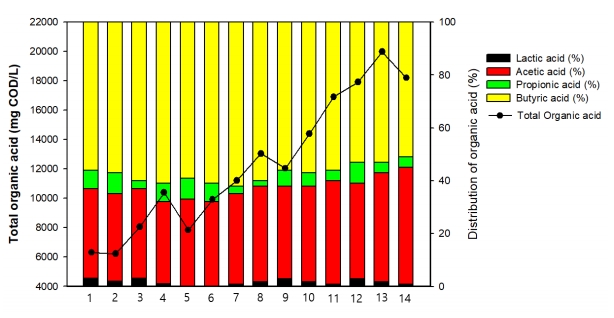

수소 생성 메커니즘은 Glucose가 Acetic acid 전환 시 4 mol의 H2, Butyric acid로 전환 시 2 mol의 H2가 각각 생성된다[14]. 따라서 전처리 방법 및 강도에 따른 수소 생산 결과는 미생물의 생분해 과정에서 생산하는 유기산과 관련이 있으며 본 연구에서는 유기산 농도 및 유기산 종류 분포를 분석했으며 그 결과는 Fig. 2와 같다.

단독 전처리에 따른 총 유기산의 변화를 볼 때 초음파가 13,048 mg COD/L로 1.5% KOH (10,394 mg COD/L)와 1.5% HCl (11,203 mg COD/L)에 비해 크게 증가하였으며, Acetic acid와 Butyric acid 함량 또한 증가하였다. 따라서 Acetic acid와 Butyric acid를 포함 총 유기산이 증가하였기 때문에 수소 전환율이 증가한 것으로 판단된다. 그러나 초음파 단독 전처리 시, Control 및 KOH 0.5% 처리와 비교하여 총 유기산 증가와 함께 수소생산 부산물인 Acetic acid와 Butyric acid가 2배 가까이 증가함을 보임에도 불구하고 수소 생산량의 증가는 각각 12%, 6%의 증가함을 확인했다. 이는 수소를 소비하는 공정과 관련된 Propionic acid의 증가에 따른 수소 생산량의 감소를 원인으로 판단된다. 그러나 본 실험에서는 혼합균체를 이용함에 따라 해당 결과에 대한 구체적인 Metabolism을 해석하기에는 다소 한계가 있다.

또한, 총 유기산의 농도는 초음파 단독으로 전처리할 때보다, 산과 병합 전처리 시 더욱 증가하였음을 확인했다. 특히, HCl (1.0%)+초음파에서 총 유기산은 19,980 mg COD/L로 샘플 중 가장 높은 수소 전환율의 결과를 보였다. 하지만 HCl (1.5%)+초음파에서는 18,204 mg COD/L로 1.0% HCl의 총 유기산보다 오히려 감소하였다. 이는 산과 초음파의 병합 전처리는 효과적이지만, 산이 일정 농도 이상에서는 수소 전환율 증가에 한계가 있는 것으로 판단되었다. 그러나 알칼리와 병합 전처리를 하였을 경우, 0.5% KOH일 때는 오히려 총 유기산이 12,034 mg COD/L로 낮았으며, 1.5% KOH일 때는 16,900 mg COD/L로 큰 증가를 하지 않았다.

3.4. 미생물 우점도 분석

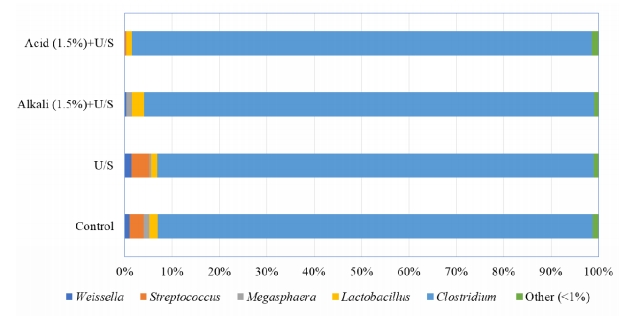

수소 발효 과정 미생물 군집 분포 분석을 위해 대조군, 초음파, 알칼리(1.5% KOH)+초음파, 산(1.5% HCl)+초음파 샘플의 16s RNA 기반 Next generation sequencing 분석을 수행하였고 400 bp 이상의 염기서열은 18,900개를 획득했다. 미생물 상대적 우점도의 속(Genus) 레벨 결과는 Fig. 3과 같다.

Clostridium 속 미생물의 상대적 우점도의 증가는 수소 생산량과 비례함을 확인했다. 대조군에서 91.8%로 가장 낮았던 반면에 산(1.5% HCl)+초음파 병합 전처리가 가장 높은 97.1% 우점도의 결과를 보였다. Clostridium 속은 수소 생산에 관여하는 대표 미생물로 알려져 있다[13]. 일반적으로 이들은 혐기성 미생물이며 Glucose 1 mol을 분해 시 hydrogenase (수소화 효소)를 이용하여 4 mol의 수소 생산이 가능한 것으로 알려져 있다. 종에 따라 다소 다르지만 일반적으로 이들의 최적 pH는 5.5~5.7로 알려져 있으며 이들의 우점도 증가의 결과는 전처리 방법 적용에 따른 수소 생산 효율 향상을 설명할 수 있는 중요한 근거이다[14]. 반면, Streptococcus 속은 혐기성 Lactic acid 생산 미생물로 대조군에서 2.9%의 우점도를 나타냈으나 다른 샘플에서는 발견되지 않았다. 수소 생산 공정에서 Lactic acid는 수소 생산과 관련이 없는 부산물이므로 Lactic acid의 감소는 수소 생산에 긍정적 영향을 주었을 것으로 판단된다[15]. 그 외 Lactobacillus속, Megasphaera속, Weissella속 미생물은 각각 낮은 수준의 우점도 결과를 보였다. Lactobacillus속은 Streptococcus 속과 함께 Lactic acid를 생산하는 미생물이며 Control (1.8%), 초음파 단독(1.3%), 산(1.5% HCl)+초음파 병합에서 2.6%, 알칼리(1.5% KOH)+초음파 병합에서 1.2%로 대체적으로 낮은 우점도를 나타냈다[16].

4. 결 론

본 연구는 LMW를 기질로 사용한 혐기성 수소 암 발효 생산에서 산, 알칼리, 초음파 단독 전처리 및 병합 전처리를 통해 최적의 조건을 연구했으며 다음과 같은 결론을 얻었다.

1) 단독 전처리 과정에서 산 전처리가 가용화율 증가에 가장 큰 영향을 미치는 것으로 나타났다. 초음파 단독 전처리는 가용화율 증가에 큰 영향을 주지 않았지만, 산과 초음파 병합 전처리의 경우, 산(1.5% HCl)+초음파 전처리 조건에서 가장 높은 6,880 mg COD/L을 나타냈다.

2) 초음파 전처리는 단독 전처리에서 가장 높은 총 유기산 농도(13,048 mg COD/L)와 가장 높은 수소 전환율(197 mL H2/g (dcw))을 나타냈다. 이는 초음파 전처리는 탄수화물을 유기산의 전환을 증가시키며 이 결과로 수소 전환율의 증가에 영향을 주는 것으로 나타났다. 또한, 산과 병합해서 전처리 할 경우 총 유기산의 농도는 더욱 증가하였다. 산(1.0% HCl)+초음파 병합 전처리에서 가장 높은 유기산 19,980 mg COD/L을 나타냈으며, 또한 237 mL H2/g (dcw)의 가장 높은 수소 전환율을 나타냈다.

3) 수소 생산 대표 미생물인 Clostridium 속의 상대적 우점도는 대조군에서 91.8%로 가장 낮았던 반면에 산(1.5% HCl)+초음파 병합 전처리가 가장 높은 97.1% 우점도의 결과를 보였으며 이는 수소 생산량과 비례함을 확인했다.