국내 역삼투 방식 해수담수화 플랜트 시설 용량별 에너지 사용량 기반 경제성 분석

Economic Assessment Based on Energy Consumption on the Capacities in Seawater Reverse Osmosis (SWRO) Plant in Korea

Article information

Abstract

목적

역삼투 방식의 해수담수화플랜트 생산수 단가는 건설비와 O&M (Operation & Maintenance) 비용으로 결정되는데, 직접비, 간접비, 전력비, 기타 O&M 비용으로 구성되며, 국가별 및 지역별로 다르기 때문에 구체적 수치를 제시할 수 없는 한계를 가지고 있다. 본 연구에서는 국내에 설치된 중형급 해수담수화플랜트를 대상으로 한 연간 TDS 농도 및 에너지 사용량 등의 운전 결과를 도출하고, 이를 기반으로 시설 용량별 건설비 및 유지관리비를 산정함으로써, 최종적으로 구체적 생산수 단가를 제시하고자 하였다.

방법

본 플랜트는 생산수 기준 총 10 MIGD (45,000 m3/일) 규모의 역삼투 해수담수화플랜트로 2 MIGD (9,000 m3/일)와 8 MIGD (36,000 m3/일)로 구성되었으며, 2 MIGD 공정은 전처리로 DABF (Dissolved air bio-ball filter)와 UF (Ultrafiltration) 거친 후 역삼투 공정으로 유입되며, 8 MIGD는 DABF와 DMF (Dual media filtration) 처리를 통해 역삼투 공정으로 유입된다. 해수담수화플랜트의 생산 단가 추정을 위해서는 건설비와 유지관리비가 우선적으로 산정되어야 하며, 이는 GWI의 Desaldata의 cost estimator를 통해 산정하였다. Desaldata의 비용 추정방법은 생산용량 및 유입 해수 TDS 농도, 해수 온도, 회수율을 기반으로 한 EPC (Engineering, Procurement and Construction)의 CAPEX (Capital expenditure)와 생산용량 및 설치 국가, 에너지 사용량, 전력단가 등을 기반으로 한 OPEX (Operating expenditure)를 계산하고, 이를 기반으로 이자율과 대출상환 기간, 부채비율을 고려하여 생산수 단가를 추정하였다.

결과 및 토의

현장에 설치된 EMS (Energy Management System)를 통한 각 공정별 에너지 사용량 분석에서는 SLC (9,000 m3/일)는 5.48 kWh/m3이었고, MLC (45,000 m3/일)은 3.4 kWh/m3로 분석되었다. 이를 기반으로 GWI의 Desaldata의 cost estimator를 이용하여 CAPEX 및 OPEX를 산정하여 최종적으로 생산수 단가를 추정하였다.생산수 기준 9,000 m3/일(SLC), 45,000 m3/일(MLC), 100,000 m3/일(LLC) 규모의 CAPEX 비용 측면에서 SLC에 비해 MLC가 395,954 원/m3만큼 줄어들었고, MLC에 비해 LLC가 192,019 원/m3 가량 줄어들어 플랜트 규모가 커지더라도 생산수량 당 CAPEX는 줄어드는 것으로 나타났으며, 10,000-50,000 m3/일 범위의 소규모 플랜트에서는 생산수량 당 CAPEX가 크게 차이나지만, 100,000 m3/일 이상의 중대규모 플랜트에서는 큰 차이를 보이지 않는 것으로 추정되었다. 연간 생산수량에 대한 OPEX는 SLC에서 742.3 원/m3, MLC에서 636.5 원/m3, LLC에서 580.3 원/m3으로 큰 차이를 보였으며, 세부적으로는 OPEX에 가장 큰 영향을 미치는 것이 전력비로 나타났다. 전체적으로 생산수 단가는 이자율(3%와 5%)에 따라 SCL에서 1,326-1,384 원/m3, MLC에서 1,163-1,209 원/m3, LLC에서 1,023-1,070 원/m3으로, 전세계적으로 제시되는 생산수 단가의 평균값인 1.0 US$/m3과 유사한 결과를 보였으며, 생산용량이 증가할수록 생산수 단가가 감소하는 것으로 나타났다.

결론

생산수량 당 CAPEX 및 OPEX를 기반으로 Desaldata cost estimator를 이용하여 산정한 생산수 단가는 생산용량이 증가할수록 생산수 단가가 감소하는 경향을 보였으며, 100,000 m3/일 이상에서는 50,000 m3/일이 증가할 때마다 40 원/m3 가량 감소하는 경향을 보여 생산수 단가의 차이가 줄어들었다. 이상의 결과에서 일반적으로 해수담수화플랜트의 규모가 100,000 m3/d 이상으로 건설되는 점을 고려한다면, 해수담수화를 통한 수돗물 생산단가는 1,023-1,070 원/m3으로 추정됨으로써, 2017년 국내 수돗물 평균 요금인 776.5원과 부산시 수돗물 요금인 834.6원에 비해 높은 생산단가를 보여 현재 기준으로 대규모 해수담수화플랜트의 국내 도입은 어려움이 있을 것으로 판단된다. 하지만, 기후온난화 및 수자원 오염으로 인해 식수원으로 이용 가능한 수자원의 부족 현상이 가중되는 상황에서 수돗물 요금이 상승하고, 역삼투막 및 고압펌프, 에너지 회수장치의 지속적인 개발로 인해 에너지 사용량이 감소할 경우 대체 수자원으로서 해수담수화플랜트의 도입이 가능해 질 것으로 예상된다.

Trans Abstract

Objectives

The production cost of reverse osmosis (RO) seawater desalination plant is determined by the CAPEX (Capital expenditure) and OPEX (Operating expenditure). In detail, CAPEX and OPEX are composed of direct cost, overhead cost, electricity cost, and other O&M costs. However, CAPEX and OPEX may vary by country and region. Therefore, this study tries to estimate the production cost by calculating the construction and maintenance costs depending on production capacities based on the operation results such as TDS concentration and the energy consumption from a seawater desalination plant in Korea.

Methods

A two-stage RO based seawater desalination plant with a capacity of 10 MIGD (45,000 m3/d) was used in this study. The plant consists of a 2 MIGD (9,000 m3/d) unit having DABF (Dissolved air bio-ball filter) and UF (Ultrafiltration) as pretreatment processes, and another 8 MIGD (36,000 m3/d) unit having DABF and DMF (Dual media filtration) as pretreatment processes. To estimate the production cost, construction and maintenance costs were calculated by using GWI's Desaldata cost estimator. CAPEX (Capital expenditure) was calculated based on production capacity, recovery rate, TDS concentration and temperature of seawater, while OPEX (Operating expenditure) was calculated based on production capacity, country, energy consumption, and electricity unit price.

Results and Discussion

The energy consumptions from EMS (Energy Management System) were 5.48 kWh/m3 at SLC (9,000 m3/d) and 3.4 kWh/m3 at MLC (45,000 m3/d), respectively. In the CAPEX, MLC was reduced by 395,954 ₩/m3 compared to SLC, and the LLC was lower by 192,019 ₩/m3 than MLC. Overall, CAPEX decreased as the production capacity increased. The CAPEX of small plants with production capacity between 10,000 and 50,000 m3/d was significantly different; however, there was no significant difference in larger plants having a capacity above 100,000 m3/d. The OPEX for the annual production capacity showed a sizable difference with 742.3 ₩/m3, 636.5 ₩/m3 and 580.3 ₩/m3 for SLC, MLC, and LLC, respectively. The electricity cost was a substantial portion of OPEX. Also, the production costs based on the interest rates (3% and 5%) were 1,326-1,384 ₩/m3, 1,163-1,209 ₩/m3, and 1,023-1,070 ₩/m3 for SLC, MLC, and LLC, respectively. The results were consistent with 1.0 US$/m3, which is the average production costs presented from other references.

Conclusions

The production cost estimated using the Desaldata cost estimator based on the CAPEX and OPEX tends to decrease as the capacity increases. However, when the capacity increased over 50,000 m3/d, the production cost decreased by an average of 40 ₩/m3. Thus the decrement of production cost reduced. From these results, the production cost of tap water through seawater desalination was estimated between 1,023 ₩/m3 and 1,070 ₩/m3 above 100,000 m3/d. Therefore, it is difficult to introduce a large-scale desalination plant in Korea, because the average tap water price was 834.6 ₩ in Korea in 2017. However, It is expected that the seawater desalination will be introduced as an alternative water source whenever drinking water price rises, or when the quantity of available drinking water sources reduce due to climate change and water pollution, or whenever energy consumption is reduced as a result of the steady development of the component technologies such as the reverse osmosis membrane, high-pressure pump, and energy recovery device.

1. 서 론

1980년에 카나리아 제도를 시작으로 스페인에서 많은 역삼투막 기반 해수담수화(SWRO, Seawater reverse osmosis) 플랜트가 세워진 이후, 생산수 회수율을 높이고 에너지 사용량을 줄이는데 초점을 맞추어 기술적 개선이 이루어지고[1], 증발식 해수담수화플랜트에 비해 약 25-54%의 생산수 단가를 절감할 수 있다는 측면[2]에서 2000년대 후반부터 SWRO 방식이 담수화 시장에서 주류를 이루게 되었다[3,4]. 오늘날 담수화는 지구온난화로 인해 기하급수적으로 증가하는 물 부족 지역에 대해 중요한 물 공급원으로 발전해 왔으며, 물 산업 규모와 공급 및 수요량의 증가에 대한 해결책으로 간주되고 있다. 역삼투 기반 담수화 관련 기술은 현재 성숙한 단계로 진화하고 있으며, 전 세계적으로 지속적인 기술 개발과 적용 분야의 확대가 이뤄지고 있다. 이를 통해, 안정적 수자원 확보 및 지속 가능성을 높이기 위해 플랜트가 계획 및 설계, 운영되어야 한다는 데 많은 관련 종사자들이 동의하고 있다[5].

국내 해수담수화플랜트는 주로 도서지역의 생활용수 공급을 위해 건설되었으며, 1,000 m3/일 이하의 소규모 플랜트 101개가 설치되었고, 2015년 8월 기준으로 81개소가 가동 중인 것으로 파악된다[6]. 국내 역삼투 기반 중형급의 해수담수화플랜트는 부산 기장군에 설치된 45,000 m3/일 규모의 해수담수화플랜트와 포스코 광양제철소 내에 설치된 30,000 m3/일 규모의 플랜트가 전부이다. 하지만, 2015년에 발생한 충남 서북부 지역의 가뭄으로 인해 대산임해산업단지의 공업용수 부족 문제를 해결하기 위해 100,000 m3/일 규모의 산업용수용 해수담수화플랜트가 2022년까지 완공될 예정으로, 이를 계기로 향후 국내에서도 산업용수 및 농업용수뿐 만 아니라 생활용수 부족 문제를 해결하기 위해 대체 수자원으로 해수담수화를 도입할 잠재성이 커지고 있다.

현재 해수담수화플랜트는 전 세계적으로 물 부족이 가장 심각한 지역인 MENA (Middle East North Africa) 지역에 플랜트 수 기준 39.2%, 생산용량 기준 56.0%가 집중적으로 설치되어 있는 실정으로[7], 국내에서는 급속한 기술개발에도 불구하고 역삼투막 기반의 해수담수화플랜트 도입은 건설비와 전력비, 역삼투막 교체비 등의 측면에서 아직도 높은 생산단가를 보이고 있으며[8], 향후 국내 해수담수화플랜트 도입의 타당성을 검증하기 위해 현장 기반의 정확한 경제성 분석 결과를 제시할 필요가 있다.

역삼투 방식의 해수담수화플랜트 생산수 단가는 건설비와 O&M (Operation & Maintenance) 비용으로 결정되며, Voutchkov [9]는 직접비(30-40%), 간접비(10-20%), 전력비(20-35%), O&M 비용(15-30%)이 대략적으로 제시하였는데, 이는 플랜트 위치, 해수 농도, 건설단가, 전력단가가 국가별 및 지역별로 다르기 때문에 구체적 수치를 제시할 수 없는 한계를 가지고 있기 때문이다. 황문현 외 2인[10]은 국내에 해수담수화플랜트를 설치할 경우 생산수 단가에 대한 가이드라인을 제시하였으며, 시설 용량에 따라 서해는 557-956 원/m3, 남해는 534-909 원/m3, 동해는 533-905 원/m3으로 제시한 바 있다. 하지만, 플랜트 위치 및 시설용량의 범위(10,000-100,000 m3/일), 에너지 사용량(3.5-4.0 kWh/m3)이 실제 플랜트 위치를 특정하지 않은 상태에서 유입 수질 및 취수 방식 등이 구체적인 자료로 산정되지 않아 생산단가 측면에서 실제 플랜트 운전 결과와의 차이가 크게 제시되었다.

따라서, 본 연구에서는 국내에 설치된 중형급 해수담수화플랜트를 대상으로 한 연간 TDS 농도 및 에너지 사용량 등의 운전 결과를 도출하고, 이를 기반으로 시설 용량별 건설비 및 유지관리비를 산정함으로써, 최종적으로 구체적 생산수 단가를 제시하고자 하였다.

2. 연구 방법

2.1. 플랜트 공정

본 플랜트는 생산수 기준 총 10 MIGD (45,000 m3/일) 규모의 역삼투 해수담수화플랜트로 2 MIGD (9,000 m3/일)와 8 MIGD (36,000 m3/일)로 구성되었는데, 이는 건설 초기 단계에 2 MIGD는 신기술 검증 계열로, 8 MIGD는 상용화 계열로 활용하기 위해 건설되었다. 2 MIGD 공정은 전처리로 DABF (Dissolved air bio-ball filter)와 UF (Ultrafiltration) 거친 후 역삼투 공정으로 유입되며, 8 MIGD는 DABF와 DMF (Dual media filtration) 처리를 통해 역삼투 공정으로 유입된다. 1단계 역삼투 공정(SWRO)에서는 생산수 중의 보론을 효과적으로 제거하기 위해 split partial 기법이 도입되었으며, 에너지 저감을 위한 ERD (Energy recovery device)는 1단에서 Turbo charger를 적용하고 2단에서는 DWEER를 설치하여 운전하였으며, 자세한 공정도는 Fig. 1과 같다.

2.2. 플랜트 제원

역삼투막은 Toray Chemical Korea 사에서 제조한 polyamide 재질의 16인치 구경의 모듈을 사용하였으며, SWRO 막 모듈은 2 MIGD에서 203개, 8 MIGD에서 798개를 장착하였고 BWRO (Brackish water reverse osmosis)는 154개를 장착하였다. 또한, 1단의 전처리 공정인 UF (Ultra-filtration) 막은 코오롱 사의 PVDF (Polyvinyldifluoride) 재질, 공극 0.1 µm 막을 사용하였다. 각 공정별 크기 및 막 모듈, 펌프 등의 자세한 제원은 Table 1과 같다.

2.3. 경제성 추정 방법

해수담수화플랜트의 생산 단가 추정을 위해서는 건설비와 유지관리비가 우선적으로 산정되어야 하며, 이는 GWI의 Desaldata의 cost estimator를 통해 산정하였다. Desaldata의 비용 추정방법은 생산용량 및 유입 해수 TDS 농도, 해수 온도, 회수율을 기반으로 한 EPC (Engineering, Procurement and Construction)의 CAPEX (Capital expenditure)와 생산용량 및 설치 국가, 에너지 사용량, 전력단가 등을 기반으로 한 OPEX (Operating expenditure)를 계산하고, 이를 기반으로 이자율과 대출상환 기간, 부채비율을 고려하여 생산수 단가를 추정한다. CAPEX 및 OPEX, 생산수 단가 추정에서 사용한 변수는 Table 2와 같다.

건설비 추정에서 설계 용량은 생산수량을 기준으로 하였으며, 본 플랜트 용량을 기준으로 하여 Small-Level Capacity (SLC, 9,000 m3/일, 2 MIGD)와 Medium-Level Capacity (MLC, 45,000 m3/일, 8 MIGD)를 설정하고, 일반적인 실증 플랜트 용량인 Large-Level Capacity (LLC, 100,000 m3/일, 22 MIGD) 규모로 건설 시를 고려하여 생산단가를 비교하기 위해 추정하였다. TDS 농도는 플랜트 유입수를 1년간 측정한 평균 농도가 31,827 mg/L로 Desaldata에서 선택 가능한 가장 근사치인 30,000 mg/L로 설정하였고, 수온은 실제 측정치가 최소 12.5℃, 최대 23.8℃로 최소 수온은 선택 가능한 가장 낮은 수치인 15℃와 최대 수온은 24℃로 설정하였다. 전처리는 유입수의 평균 탁도가 1.765 NTU로 비교적 낮은 점을 고려하여 Standard로 설정하였으며, 2단계 BWRO 막의 처리용량은 1단계 SWRO 막 생산량의 50%로 입력하였고, 취수/배출은 동해 도시의 지역적 특성을 감안하여 Minimum으로 반영하였다.

유지관리비 추정에서는 일일 생산수량을 기준으로 산정된 연간 생산수량에 따라 시설 이용률은 95%로 반영하였다. 에너지 사용량은 실제 운전을 통해 SLC에서는 5.78 kWh/m3이었는데, Desaldata의 입력값이 최대 5 kWh/m3이어서 최대값으로 반영하였으며, MLC는 2일간 운전한 결과 에너지 사용량이 3.41 kWh/m3로 도출되어 3.4 kWh/m3로 입력하였고, LLC도 MLC와 동일하게 입력하여 비교 분석하였다. 전력 단가는 플랜트의 특성 및 생산용량을 감안하여 한국전력공사의 산업용(을) 고압 B 전력단가를 기준으로 공정 운전의 주간/야간 비율을 50/50을 반영하여 추정한 단가인 99 원/kWh로 입력하였다.

물 생산 단가 추정에서는 이자율은 두 가지 조건에서 계산되었는데, 국내에서 지난 10년간 평균 이자율인 3.17%를 반영한 3.0%과 가장 높은 이자율인 5.25%를 반영한 5%로 입력하였으며, 대출 상환 기간은 일반적인 플랜트 수명에 따른 운전 기간인 20년을 기준으로 입력하였고, 국채 수익률(5-20%)과 부채 분할 비율(50-95%)은 Desaldata에서 제시한 범위에서 평균값인 12%와 75%를 각각 사용하였다[7].

3. 결과 및 고찰

3.1. 공정별 유량 및 TDS 농도 분석

본 연구에서는 SLC인 9,000 m3/일(2 MIGD)을 대상으로 2017년 1월부터 12월까지 총 12회 운전한 결과를 제시하고 있으며, Fig. 2는 공정별 유량 및 압력, 회수율에 대한 평균값을 보여주고 있다.

평균 취수량은 21,825 m3/일로 생산수량인 9,058 m3/일 대비 2.4배를 취수하였고, 각 공정의 회수율을 살펴보면, UF 공정에서 98.5%, 1단 역삼투 공정(SWRO)에서 50.9%, 2단 역삼투 공정(BWRO)에서 88.9%로 운전되었으며, 역삼투 트레인을 기준으로 총회수율 45.2%였다. 최초 플랜트 설계 회수율이, SWRO에서 48.2%, BWRO에서 91.0%, 총회수율 44.9%로서, 실제 공정이 최초 설계 회수율 수준에서 운전되었음을 확인할 수 있었다.

Fig. 3의 유입수 TDS 농도에서 DAF와 UF 전처리 공정에서는 TDS가 거의 제거되지 않았으며, SWRO에서 평균 1,211 mg/L로 약 96.2% 정도 제거되고, BWRO에서 81 mg/L로 약 93.3% 정도 제거되었다. 이는 제조사(Toray Chemical Korea) [11]에서 제시하는 SWRO 및 BWRO 막 제거율인 99.7%와 99.6%에 비해 다소 떨어지는 것으로 본 플랜트의 운전 결과가 연속 운전이 아닌 간헐 운전(24시간/회)을 통해 얻어낸 것으로서, 플랜트의 간헐적 가동으로 인해 역삼투막 성능에 차이가 발생한 것으로 파악된다.

3.2. 공정별 에너지 사용량 분석

각 공정별 에너지 사용량 분석에 사용한 자료는 플랜트 현장에 설치된 EMS (Energy Monitoring System)에 의해 자동 측정된 전력량 자료를 토대로 산정하였으며, 2017년 1월부터 12월까지 총 12회에 걸쳐 일일 24시간 운전시간 중 모든 공정의 정상 운전이 이루어진 시간을 바탕으로 평균 에너지 사용량을 계산하여 Fig. 4에 나타냈다.

Fig. 4에서와 같이, 에너지 사용량은 전체 플랜트가 5.48 kWh/m3인 반면 SWRO에서 2.89 kWh/m3 (49.9%)로 거의 1/2 수준이었고 BWRO에서는 1.37 kWh/m3 (23.7%)로 전체 역삼투 공정에서 73.6%의 에너지를 소비하는 것으로 나타나 일반적인 역삼투 기반 해수담수화플랜트에서 역삼투 공정에서 약 65-80%의 에너지를 소비한다는 결과[12]와 유사한 경향을 보였다. 또한, 전전처리(primary pretreatment) 공정인 DABF에서도 0.63 kWh/m3 (10.8%)를 소비하였는데, 이는 일반적인 DAF (Dissolved Air Flotation) 공정이 0.15-0.3 kWh/m3을 소비[13]하는데 비해 에너지 사용량이 높게 나타났다. 이것은 본 플랜트가 2 MIGD가 아닌 10 MIGD를 운전할 수 있도록 설계된 것에 기인하며, 10 MIGD 생산 시에너지 사용량을 고려하면 0.13 kWh/m3를 소비하는 것으로 계산되어 일반적인 해수담수화플랜트에 비해 낮은 에너지 사용량을 보일 것으로 예상된다. 그럼에도 불구하고, 운전 기간 중 플랜트의 유입 해수의 탁도 농도가 높지 않고 적조가 발생하지 않은 점을 고려하면, 후단의 UF 공정만으로 전처리가 가능하기 때문에 에너지 사용량 저감 차원에서 DABF는 선택적으로 가동하는 것이 바람직하다고 판단된다.

3.3. 경제성 분석

3.3.1. 건설비 (CAPEX)

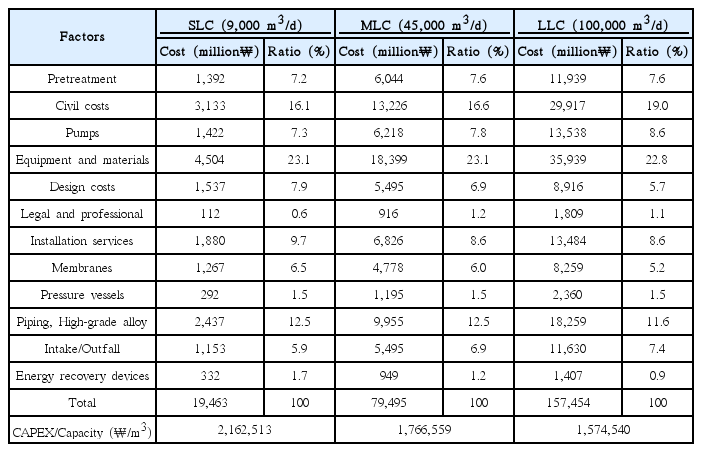

Table 3은 생산수 기준 9,000 m3/일(SLC), 45,000 m3/일(MLC), 100,000 m3/일(LLC) 규모의 해수담수화플랜트를 대상으로 Desaldata를 통해 건설비를 분석한 결과이다. CAPEX는 생산수량을 기준으로 소요되는 전체 건설비를 계산한 것으로, 일일 생산수량을 기준으로 CAPEX를 산정하였다. CAPEX는 전처리(Pretreatment), 건축비(Civil costs), 펌프(Pump), 장비 및 재료(Equipments and materials), 설계비(Design costs), 법률비(Legal and professional), 설치비(Installation services), 막(Membranes), 압력관(Pressure vessels), 파이프라인(Piping, High-grade alloy), 취수/배수시설(Intake/Outfall), 에너지 회수장치(Energy recovery devices)로 구성되었다.

SWRO 플랜트 건설 시 장비 및 재료에 소요되는 비중이 용량별로 약간 차이는 있었으나 22.8-23.1%로 가장 높은 부분을 차지하고 있으며, 건축비가 16.1-19.0%로 두 번째로 높은 비용이 소요되는 것으로 나타났다. 건설비 소요 내역 중 시설용량이 증가할수록 건축비, 법률비, 펌프, 장비 및 재료, 취수/배수시설에 소요되는 비용의 비율이 동반 상승하였고, 설계비, 설치비, 막, 파이프라인, 에너지 회수장치에 소요되는 비율이 감소하는 경향을 보였다. 또한, 압력관에 소요되는 비용은 시설용량의 증가로 역삼투막의 개수가 증가함에도 불구하고 100,000 m3/일 내에서는 동일한 비율을 보였다.

세부적으로 살펴보면, 생산수량 당 CAPEX가 시설용량이 증가할수록 거의 모든 분야에서 감소하는 경향을 보였으나, 건축비(Civil cost)는 SLC에 비해 MLC가 54,219 원/m3 감소한 반면, LLC는 5,265 원/m3이 증가하여 45,000 m3/일 이상의 규모에서 건축비의 차이는 크지 않은 것으로 추정된다. 또한, 법률비용(Legal and professional)은 SLC가 12,455 원/m3, MLC가 20,352 원/m3, LLC가 18,901 원/m3로 플랜트 규모가 커질수록 소폭 상승하지만 45,000 m3/일 이상에서는 다시 감소하는 것을 알 수 있었다. 전체적인 생산수량 당 CAPEX 비용 측면에서 SLC에 비해 MLC가 395,954 원/m3만큼 줄어들었고, MLC에 비해 LLC가 192,019 원/m3 가량 줄어들어 플랜트 규모가 커지더라도 생산수량 당 CAPEX는 줄어드는 것으로 나타났으며, 10,000-50,000 m3/일 범위의 소규모 플랜트에서는 생산수량 당 CAPEX가 크게 차이나지만, 100,000 m3/일 이상의 중대규모 플랜트에서는 큰 차이를 보이지 않는 것으로 추정되었다.

본 연구 결과에서 45,000 m3/일 규모의 해수담수화플랜트에서의 총 건설비가 795억원으로 산정되었는데, 실제 45,000 m3/일의 플랜트 건설에 소요된 비용이 895억원으로 약 100억원 가량의 차이를 보이고 있다. 이는 실제 플랜트 건설 시 취수시설 비용에 219억원 소요된 반면, Desaldata 결과에서는 55억원 가량이 소요되는 것으로 산정되어 실제 플랜트 건설 시 180억원 정도의 추가 금액이 발생한 것으로 나타났는데, 이는 실제 플랜트의 취수시설 설치 시 암반을 뚫는 터널 방식으로 건설되어 일반적으로 설치되는 취수시설에 비해 높은 금액이 소요되어 차이가 발생한 것으로 판단된다.

3.3.2. 유지관리비(OPEX)

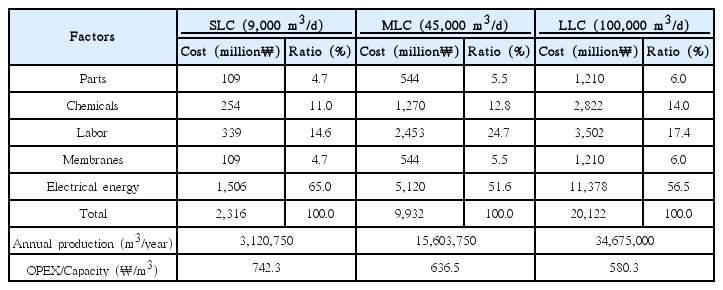

Table 4는 생산수 기준 9,000 m3/일(SLC), 45,000 m3/일(MLC), 100,000 m3/일(LLC) 규모의 해수담수화플랜트를 대상으로 Desaldata를 통해 유지관리비를 분석한 결과이다. OPEX는 1년 단위로 계산되어지며, 생산용량 당 OPEX (OPEX/capacity)는 일일 생산수량을 감안하여 산정된 연간 생산수량을 기준으로 계산되었다. OPEX에 관여하는 인자는 부품비(Parts), 화학약품비(Chemicals), 인건비(Labor), 막 교체비(Membranes), 전력비(Electrical energy)로 구성된다.

전체적으로 생산용량이 증가할수록 모든 인자들이 생산수량에 비례하여 증가하는 경향을 보였으며, 연간 생산수량에 대한 OPEX는 SLC에서 742.3 원/m3, MLC에서 636.5 원/m3, LLC에서 580.3 원/m3으로 큰 차이를 보였다. 세부적으로는 OPEX에 가장 큰 영향을 미치는 것이 전력비로 나타났으며, 생산용량에 따라 총 OPEX의 51.6-65.0%의 범위를 보였는데, 이는 다른 문헌[14]에서 제시된 바와 같이 일반적으로 전력비가 총 OPEX의 약 55%를 차지한다는 결과와 일치하였다. 또한, 인건비는 SLC의 14.6%보다 MLC에서 24.7%로 크게 증가하였다가 LLC에서는 17.4%로 감소하는 경향을 보였는데, 이는 황문현 외 2인[10]의 결과와 같이 10,000 m3/일 이하의 플랜트에서는 7-8명의 인력이 필요하지만, 50,000 m3/일 규모의 플랜트에서는 15명의 인력이 필요하여 2배로 인건비가 증가하게 되고, 100,000 m3/일 규모의 플랜트에서는 20명의 인력이 요구됨으로써, 상대적으로 45,000 m3/일 규모의 플랜트에 소요되는 생산수량 당 인건비가 더 높기 때문으로 판단된다.

3.3.3. 생산수 단가

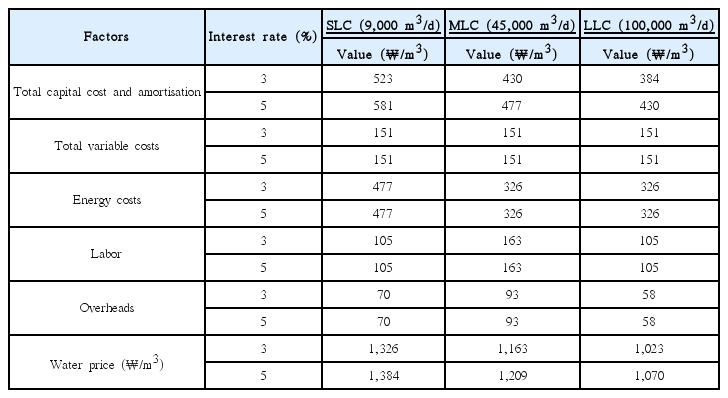

Table 5는 앞서 도출된 CAPEX와 OPEX를 기반으로 이자율(3%, 5%), 대출 상환 기간(20년간 운전), 부채 비율 등을 고려하여 Desaldata를 통해 산정되었다. 생산수 단가는 건설비 및 할부상환(Total capital cost and amortisation), 총 변동 비용(Total variable costs), 전력비(Energy costs), 인건비(Labors), 간접비(Overheads)로 구성된다. 여기서 대출 상환 기간은 총 시설 운영 기간이 법인세법 시행규칙 별표 6에 규정한 수도사업 기간(15년-25년)을 기준으로 20년으로 설정하였으며, 총 변동 비용은 수돗물 생산을 위한 공정에 사용된 원자재 및 노동 등의 서비스에 소요되는 전반적인 비용으로 생산수 단가에서는 일정한 금액으로 산정되었다.

세부적으로는 건설비 및 할부상환과 전력비가 이자율 3%에서 평균 69.9%와 이자율 5%에서 평균 74.2%를 차지하였는데, 이는 일반적인 생산수 단가 중 건설비와 전력비가 차지하는 비중인 69.8%14)라는 선행 연구결과와 동일한 결과를 보였다. 또한, 다른 조건에 비해 SLC에서의 생산수량 당 전력비가 477 ₩/m3으로 다른 조건(326 ₩/m3)에 비해 상대적으로 높았는데, 이는 에너지 사용량 입력값이 실제 플랜트 운전 결과를 바탕으로 하였기 때문에 MLC와 LLC에서 3.4 kWh/m3인데 비해 SLC에서는 5.0 kWh/m3으로 높았기 때문으로 판단된다.

전체적으로 생산수 단가는 이자율에 따라 SCL에서 1,326-1,384 원/m3, MLC에서 1,163-1,209 원/m3, LLC에서 1,023-1,070 원/m3으로, 전 세계적으로 제시되는 생산수 단가의 평균값[15]인 1.0 US$/m3과 유사한 결과를 보였으며, 생산용량이 증가할수록 생산수 단가가 감소하는 것으로 나타났다. 또한, MLC와 LLC에서 전력비가 동일함에도 불구하고 140 원/m3의 차이가 생기는 이유는 20년간의 운전기간을 고려할 때 건설비 할부 상환 및 인건비, 간접비가 감소하여 생산수 단가를 낮추는 효과가 있는 것으로 추정된다.

4. 결 론

본 연구는 국내에 설치된 해수담수화플랜트를 대상으로 연간 TDS 농도 및 에너지 사용량 등의 운전자료를 기반으로 시설 용량별 건설비 및 유지관리비를 산정하고 생산수 단가를 추정하고자 하였으며, 결론은 다음과 같다.

각 공정별 유량 분석에서 9,058 m3/일의 담수를 생산하기 위해 총 회수율은 42%였고 SWRO 공정에서 50.9%, BWRO 공정에서 88.9%로 설계 기준에 부합한 범위에서 운전이 이루어졌으며, TDS는 SWRO에서 96.2%가 제거되고 BWRO에서는 93.3%가 제거되었는데, 이는 제조사에서 제시한 제거율에 비해 다소 떨어지는 수치로 연속 운전이 아닌 간헐 운전에 의해 역삼투막 성능이 차이를 보인 것으로 판단된다.

현장에 설치된 EMS를 통한 각 공정별 에너지 사용량 분석에서는 SWRO와 BWRO에서 전체 에너지 사용량의 73.6%를 차지하였으며, 이는 역삼투 기반 해수담수화플랜트에서의 일반적인 수치와 일치하는 경향을 보였다.

9,000 m3/일, 45,000 m3/일, 100,000 m3/일 규모의 해수담수화플랜트를 대상으로 Desaldata를 통해 생산수 단가를 추정하기 위해서는 건설비와 유지관리비가 우선적으로 산정되어야 하며, 건설비에서는 장비 및 재료비와 건축비가 38.9-42.1%로 가장 컸으며, 생산수량 당 CAPEX는 플랜트 용량이 클수록 줄어드는 경향을 보였다. 또한, 유지관리비는 다른 문헌들과 마찬가지로 전력비가 총 OPEX의 51.6-65.0%를 차지하는 것으로 파악되었으며, 연간 생산수량 대비 OPEX는 SLC에서 742.3 원/m3, MLC에서 636.5 원/m3, LLC에서 580.3 원/m3으로 큰 차이를 보였다.

CAPEX와 OPEX를 기반으로 한 생산수 단가에서는 건설비 및 전력비가 평균 72.1%로 대부분을 차지하였으며, 생산수 단가는 이자율에 따라 SLC에서 1,326-1,384 원/m3, MLC에서 1,163-1,209 원/m3, LLC에서 1,023-1,070 원/m3으로, 생산용량이 증가할수록 생산수 단가가 감소하는 경향을 보였다.

이상의 결과에서 일반적으로 해수담수화플랜트의 규모가 100,000 m3/d 이상으로 건설되는 점을 고려한다면, 해수담수화를 통한 수돗물 생산단가는 1,023-1,070 원/m3으로 추정됨으로써, 국가통계포털16)의 2017년 국내 수돗물 평균 요금인 776.5원과 부산시 수돗물 요금인 834.6원에 비해 높은 생산단가를 보여 현재 기준으로 대규모 해수담수화플랜트의 국내 도입은 어려움이 있을 것으로 판단된다. 하지만, 기후온난화 및 수자원 오염으로 인해 식수원으로 이용 가능한 수자원의 부족 현상이 가중되는 상황에서 수돗물 요금이 상승하고, 역삼투막 및 고압펌프, 에너지 회수장치의 지속적인 개발로 인해 에너지 사용량이 감소할 경우 대체 수자원으로서 해수담수화플랜트의 도입이 가능해 질 것으로 예상된다.

Acknowledgements

본 결과물은 환경부의 재원으로 한국환경산업기술원의 플랜트연구사업의 지원을 받아 연구되었습니다(1485016274).