재생 플라스틱을 적용한 휴대폰 충전기 전과정평가

Life Cycle Assessment of Mobile Phone Charger Containing Recycled Plastics

Article information

Abstract

전과정평가 기법을 적용하여 재생 플라스틱을 사용한 휴대폰 충전기의 전과정 환경영향을 정량화하고, 신재 플라스틱과 재생플라스틱의 환경영향을 비교하였다. 충전기의 제조전, 제조, 유통, 사용 및 폐기를 포함하는 전과정 단계별로 자원 고갈, 산성화, 부영양화, 지구온난화, 오존층고갈, 광화학산화물생성 환경영향을 분석하였다. 자원고갈 및 지구온난화 영향 범주에서는 충전기의 사용단계 환경영향이 각각 94.4%, 70%를 차지하여 가장 큰 환경영향을 나타냈고, 그 외 영향범주에서는 제조전단계의 환경영향이 98% 이상을 차지하였다. 사용단계의 경우 충전기에 의해 소모되는 전력이 주요 원인이고, 제조전단계 경우 PBA (Printed Board Assembly)와 외장 Case 제조공정이 주요 원인이었다. 외장 Case에 사용되는 재생 PC (Polycarbonate) 의 환경개선 효과를 정량화하기 위해 재생 PC와 신재 PC 각 1 kg 생산할 때의 환경영향을 평가하였다. 재생 PC는 신재 PC 대비 자원고갈영향은 30% 수준이며 다른 영향범주에서는 5% 미만으로 잠재적인 환경개선효과가 큰 것으로 분석되었다. 연구에 활용된 주요 데이터 및 가정에 대해 민감도 분석을 수행하였고, 총 12개 항목 분석결과 모든 항목에서 민감도는 10% 미만으로 도출되어 연구 결과의 신뢰도는 높다고 판단된다. 이 연구결과를 통해 충전기의 친환경성 개선을 위해서는 PBA의 소형/경량화 설계, 충전효율의 개선, 재생플라스틱 사용 확대가 전과정 환경영향을 줄이는데 중요한 설계 인자임을 확인하였다.

Trans Abstract

Environmental impact of a mobile phone charger containing recycled plastic was quantified using LCA and the environmental benefits from the use of recycled and virgin plastic were compared. The assessment considers potential environmental impacts across the whole life cycle of the charger including; pre-manufacturing; manufacturing; distribution; product use; and end-of-life stages and quantified six environmental impact categories; Abiotic depletion; Acidification; Eutrophication; Global warming; Ozone layer depletion; and Photochemical oxidants creation. The study showed that the environmental impacts of the use stage accounted for 94.4% and 70% in the resource depletion and global warming impact categories, respectively, and the environmental impacts of the pre - manufacturing stage accounted for more than 98% in the other impact categories. The main cause of the environmental impacts in the use stage was electricity consumed by the charger. The main cause in the pre-manufacturing stage was PBA (Printed Board Assembly) and external case manufacturing. In order to quantify the environmental benefits of recycled PC (Polycarbonate) in the exterior case, the environmental impacts of 1 kg production of recycled PC and virgin PC were evaluated. The environmental impact on the abiotic depletion of the recycled PC is estimated to be 30% compared to the virgin PC, and the impacts on the other impact categories of the recycled PC were less than 5% of the virgin plastic. Sensitivity analysis was performed for 12 items including site data and assumptions made. The sensitivity of each item was less than 10%. The results of this study confirm that designing compact and light PBA, improving charging efficiency, and use of recycled plastic are important design factors to reduce the environmental impact of a charger.

1. 서 론

최근 세계 각국 정부의 자원순환정책이 가시화 되고 있다. 유럽연합(EU)은 2015년 12월 순환경제로의 전환을 선포하면서 자원 사용 효율을 2030년까지 2014년 대비 30% 개선하는 목표를 제시하였다[1]. 이를 바탕으로 2016년에는 EU 환경마크(EU Ecolabel)의 개인용 컴퓨터 인증기준에 10% 이상 재생 소재 사용 요건을 추가하였고, 이를 타제품까지 확산시킬 것으로 전망된다[2]. 우리나라 경우 2016년 5월에 자원순환기본법을 제정하였고, 2017년 5월에 동법 시행령 및 시행규칙을 입법 예고하였다[3]. 이러한 정책 변화에 따라 우리나라에서도 재생 플라스틱 소재의 생산 및 활용은 향후 증가할 것으로 전망된다.

재생 플라스틱의 생산 및 사용에 대한 연구는 국내의 경우 플라스틱 재활용 공정을 대상으로 한 연구[4], 특정 소재 재활용에 대한 연구[5~7] 들이 일부 있으나 재활용 소재를 적용한 실제 제품의 전과정평가(life cycle assessment, LCA) 연구사례는 미비하다.

이 연구는 전과정평가 방법론을 기반으로 재활용소재를 적용한 휴대폰 충전기의 잠재적 환경영향을 평가하고 재활용소재의 환경개선 효과를 정량화 하는 것을 목적으로 하고 있다. 구체적으로는 첫째, 충전기의 원료물질 채취부터 부품제조, 충전기 조립, 운송, 사용, 폐기의 전과정 동안 발생하는 잠재적인 환경영향을 정량적으로 평가하고 충전기의 특정 재질, 부품 등이 유발하는 환경영향을 파악하는 것이다. 둘째, 재생 플라스틱에 의한 환경개선 효과를 정량적으로 평가하는 것이다. 셋째, 민감도 분석을 통해 전과정 영향평가 값의 신뢰도를 평가하는 것이다.

2. 연구 방법

이 연구는 국제 표준화 기구의 ISO (International Organization for Standardization) 14040 시리즈(ISO 14040[8] 및 14044[9])표준에 근거한 전과정 평가 방법론을 적용하였다. 연구 방법론에는 연구 대상 및 범위 정의, 전과정 목록분석, 전과정 영향평가 및 전과정 해석을 포함하였고, LCA 전용 소프트웨어[10,11]를 활용하여 전과정 평가를 수행하였다. 구체적인 연구 방법은 아래와 같다.

2.1. 연구 대상 및 범위 정의

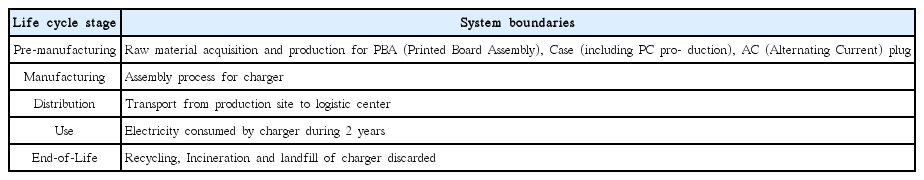

연구 대상은 스마트폰 충전에 사용되는 휴대용 충전기(INPUT 100-240 V, 50-60 Hz, 0.5 A/OUTPUT 9 V-1.67 A, 5 V-2.0 A)이며 충전기 1개를 기능단위(functional unit: fu.) 및 기준흐름(Reference Flow)으로 정의하였다. 충전기의 전과정 평가를 위한 시스템 경계는 환경부 탄소성적표지 작성지침[12]을 참조하여 제조전단계부터 제조, 유통, 사용, 폐기단계를 포함하는 것으로 설정하였고, 충전기의 수명은 EU IPP연구[13]를 참조하여 2년으로 가정하였다. Fig. 1에 전과정 단계별 시스템 경계 범위를 도식화하였고 Table 1에 해당사항을 설명하였다.

2.2. 전과정 목록분석

전과정 단계별로 투입/산출(input/output)데이터를 수집하고 비기본흐름(non-elementary flow) 데이터는 Life Cycle Inventory (LCI) 데이터베이스(database, DB)에 연계시켜 기본흐름(elementary flow)으로 전환시켰다. 데이터 수집은 기본적으로 현장 데이터 수집을 원칙으로 하였고 이것이 불가능할 경우 국내외 LCI DB [14,15]에 수록된 평균데이터를 활용하였다. 특히 전기회로부품 경우 LCI DB가 부족한 경우 대표재질에 대한 DB를 적용하였다. Table 2에 전과정 단계별로 사용한 LCI DB를 모두 나타내었다. 데이터 수집 및 가공 방법은 전과정 단계별로 아래에 기술하였다.

2.2.1. 제조전단계(Pre-manufacturing stage)

제조전단계는 원료물질의 채취부터 부품의 제조, 운송과정을 포함하고 있다. 대상제품의 BOM (Bill of Material)을 기준으로 충전기 제조라인에 투입되는 부품의 재질 및 중량을 수집하고 누적질량비율 98%까지를 분석에 포함하였다.

신재 PC (Polycarbonate) (80%)와 재생 PC (20%)를 사용하여 제조되는 외장 Case는 Case 제조공정뿐만 아니라 원료가 되는 신재 PC와 재생 PC 제조공장도 현장데이터를 수집하였다. 신재 PC의 생산공정은 PC 원료물질을 구매 및 혼합하여 사출용 신재 PC를 제조한다. 재생 PC 생산공정은 폐PC를 수거해서 PC 재생업체까지 운송하고 이를 가공하여 생산한다. Fig. 2 및 3에 신재PC와 재생PC의 데이터수집을 위한 공정흐름도를 나타내었다.

재생 PC 생산을 위해 전국에서 발생한 폐PC를 경기도 소재 재생 PC 공장으로 운송하는 과정에서 발생하는 환경영향을 산정하기 위해서 폐PC 중량(ton), 운송거리(km) 및 운송수단 정보를 수집하였다. 이중 운송거리는 국내 권역별로 폐PC의 발생량 비율이 권역별 거주인구비율16)과 비례하는 것으로 가정하여 권역별 거리를 폐PC 발생 중량으로 가중 평균하여 산정하였다. PC소재가 폐기되기 전까지는 다른 제품시스템으로 간주되므로 폐기 이전의 환경부하는 시스템경계에서 제외하였다. 동일한 기준으로 제조공정에서 발생된 폐기물은 재활용되어 다른 목적으로 사용되므로 재활용에 의한 환경이득 및 환경부하는 시스템경계에서 제외하였다.

2.2.2. 제조단계(Manufacturing stage)

제조단계는 충전기를 조립하는 단계로서 제조설비에서 직접적으로 소비되는 전기 사용량 데이터를 수집하였다. 충전기 1대 생산에 소요되는 전기 사용량은 연간 사용량 데이터를 수집한 후 해당 기간 생산 댓수를 기준으로 할당(allocation)하였다.

2.2.3. 유통단계(Distribution stage)

휴대폰 충전기 제조공장에서 국내 권역별 물류센터까지 거리 정보를 수집하였다. 평균수송거리는 권역별 거주인구비율이 휴대폰 충전기 판매량 비율과 동일하다고 가정하고 제조공장에서 각 권역별 물류센터까지의 거리를 거주인구비율로 가중평균하여 유통과정에서의 평균 수송거리를 산정하였다.

2.2.4. 사용단계(Use stage)

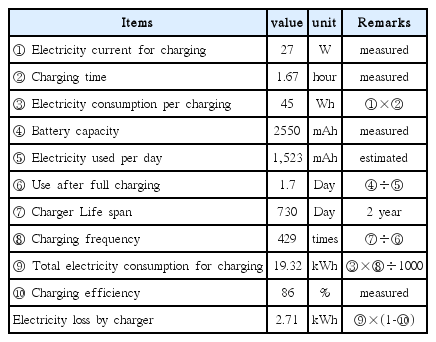

사용단계는 휴대폰을 충전할 때 충전에 사용되지 않고 충전기에서 소모되는 전력 데이터를 수집하였다. 이를 위해 환경부 탄소성적표지 작성지침[12]의 충전소비전력량 계산방식에 준하여 휴대폰 충전소비전력량을 산정 후 충전효율을 고려하여 충전기에서 소모되는 전력량을 계산하였다. 휴대폰 충전소비전력, 충전기의 충전 효율, 배터리 용량, 1회 충전에 소요되는 시간은 측정치를 활용하였다. 사용단계 충전기의 소모전력은 식 (1) 및 식 (2)와 같고 계산과정은 Table 3에 나타내었다.

2.2.5. 폐기단계(End-of-Life stage)

폐기단계는 사용자에 의해 소비된 제품은 모두 폐기되는 것으로 간주하였다. 폐기 시나리오를 위한 부품의 재활용, 소각, 매립 비율은 환경부 통계자료[17]를 활용하였으며, 외장 Case는 플라스틱류, AC (Alternating Current) plug와 PBA(Printed Board Assembly)는 금속류 기준을 적용하였다.

2.3. 전과정 영향평가

환경영향 평가를 위해 ISO 14040 표준[18]에 의거하여 분류화 및 특성화를 수행하였다. 환경부 환경성적표지제도에서 고려하는 6대 영향범주 즉, 자원고갈(Abiotic Resource Depletion, ARD) 및 산성화(Acidification, AD), 부영향화(Eutrophication, EP), 지구온난화(Global Warming, GW), 오존층고갈(Ozone Layer Depletion, OD), 광화학산화물(Photochemical Oxidants Creation, POC) 범주에 대해서 평가하였고, 각 영향범주별 환경영향 정량화에 사용된 특성화 인자는 전과정 평가 연구에 범용적으로 사용되는 CML방법론[19]의 특성화 인자 중 한국 환경성적표지 작성지침[20]에서 준용하고 있는 특성화 인자를 이용하였다.

2.4. 전과정 해석

전과정 해석은 목록분석 및 영향평가 결과를 대상으로 제품 시스템의 주요 환경영향 인자를 규명하는 단계이다. 이 연구에서는 주어진 영향범주에서 각 전과정 단계(또는 각 부품)의 영향 값이 전체 영향 값에 미치는 영향 정도를 백분율로 나타낸 기여도 분석[21]을 사용하였고, 수집된 데이터 및 사용된 가정의 신뢰성을 검증하기 위해 민감도 분석을 활용하였다.

3. 결과 및 토의

3.1. 전과정 환경영향 분석결과

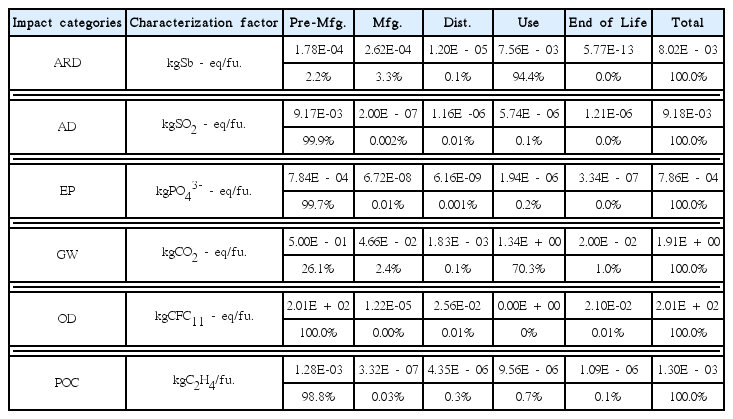

충전기 1개의 환경영향 범주별 특성화 결과는 Table 4에 나타낸 바와 같이 자원고갈영향이 8.02E-03 kgSb-eq, 산성화 9.18E-03 kgSO2-eq, 부영양화 7.86E-04 kgPO43--eq, 지구온난화 1.91E+00 kgCO2-eq, 오존층고갈 2.01E+02 kgCFC11-eq, 광화학산화물 1.30E-03 kgC2H4-eq이었다. 각 영향범주별로 5개 전과정 단계가 각각 해당 영향범주에 미치는 기여도를 파악하여 Fig. 4에 나타내었다.

영향범주별로 기여도 분석결과 전과정단계 중 충전기의 사용단계 및 제조전단계가 모든 환경영향범주에서 주요한 환경영향을 차지하고 있는 것으로 나타났다. 사용단계의 환경영향은 자원고갈 범주에서 94.4%, 지구온난화 범주에서 70.3%를 차지하였다. 사용단계에서는 휴대폰을 충전할 때 충전에 소요되지 못하고 소모되는 전기의 생산에 의해 발생되는 환경영향에 기인한다.

제조전단계 환경영향은 산성화, 부영양화, 오존층고갈, 광화학산화물 영향범주에서 98% 이상 환경영향을 차지하고 있다. 제조전단계 환경영향을 충전기의 부품 별로 분석하면 Fig. 5에 나타낸 바와 같이 PBA가 모든 영향범주에서 최소 42.6%(자원고갈)에서 최대 98.4%(오존층고갈)까지 차지하여 가장 환경영향이 큰 부품으로 규명되었다. Case에 의한 환경영향은 자원고갈 영향범주에서 57.4%, 지구온난화 영향범주에서 14.2%를 차지하였으며, AC plug의 경우 기여도는 미미한 것으로 나타났다.

제조전단계 환경영향을 주요 부품 제조 단계에 따라 세분화하여 다음 절에서 분석하였다.

3.2. 주요 부품별 세부 분석 결과

제조전단계에서 가장 큰 환경영향을 나타낸 PBA는 IC(Integrated Circuit), 커패시터(Capicitor), 인덕터(Inductor) 등 전기회로부품을 PCB (printed Circuit Board)기판에 표면실장하여 제조되며, Case는 재생 PC와 신재 PC를 혼합하여 제조되고 있다. Fig. 6에 제조전단계 환경영향을 전기회로 부품, PCB, 신재 PC, 재생 PC, Case, AC plug 각각의 제조에 의한 환경영향으로 세분화하여 나타내었다.

자원고갈영향을 제외한 5개의 영향범주에서 전기회로부품이 최소 81.7% 이상을 차지하고 있는데, 이는 전기회로부품들이 생산과정에서 다량의 전기를 사용하며 금, 실리콘 웨이퍼, 구리 등 환경영향이 큰 원료물질을 사용하기 때문이다. 전기회로부품의 환경영향 특성은 스마트폰, Tablet PC 등 IT (Information Technology)제품 전과정 평가에 대한 선행연구들에서 매우 유사하게 확인된다. Paul [22]은 Tablet PC 전과정 평가 연구에서 IC칩, PBA를 환경영향이 큰 부품으로 분석하였다. Markus 등[23]은 랩톱PC의 전과정 온실가스분석을 통해 메인보드(PBA)와 디스플레이를 제조전단계 온실가스 배출이 가장 큰 부품으로 보고하였다.

반면, 자원고갈 영향범주의 경우 PCB기판 제조공정의 환경영향이 42.6%를 차지하고 있으며, Case 제조공정이 25.2%, 신재 PC 제조공정이 29.6%를 차지하고 있다. PCB 기판 제조공정의 목록분석 결과를 분석하면 coal hard와 crude oil항목이 자원고갈영향의 주요 항목이었다. 즉, 공정에 사용되는 다량의 에너지가 높은 환경영향을 유발하는 것으로 판단된다. Case 제조공정은 전력 사용과 공업용수의 사용 및 배출수 처리가 주요한 환경영향 요인이었다. 신재 PC의 경우는 PC 소재의 원료물질인 Bisphenol A의 사용이 주원인으로 파악되었다. 이는 4장에서 세부적으로 기술하였다. 결과적으로 충전기의 환경영향 저감을 위해서는 우선적으로 PBA 설계를 최적화하여 부품 및 PCB기판사용을 줄이고 재생플라스틱 사용을 확대하여 신재 플라스틱의 사용을 줄이는 것이 필요하다고 판단된다.

4. 신재와 재생 플라스틱 환경영향 분석

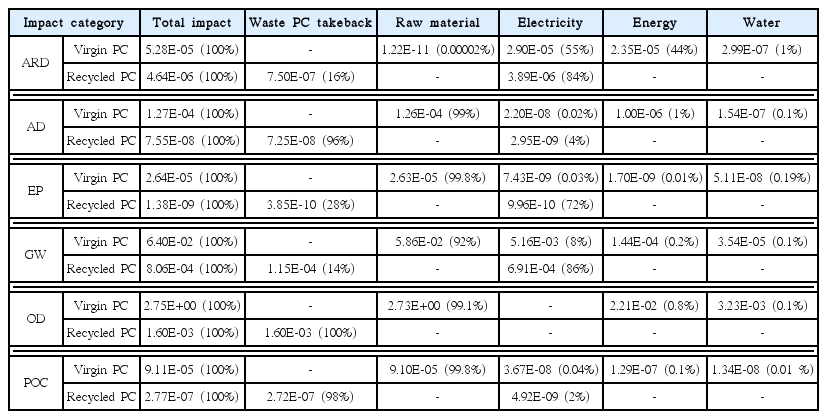

Table 5에 신재 PC와 재생 PC의 제조과정에 의한 환경영향을 기능단위(충전기 1 EA) 기준으로 나타내었다. 재생 PC 생산과정은 신재 PC와 비교하여 폐PC를 수거해서 PC 재생업체까지 수송하는 과정의 환경영향을 포함하였고, 대신 신재 PC 생산과정에 포함된 원료물질, 전기 이외의 에너지, 공업용수는 사용하지 않아 제외하였다. 신재 PC의 경우 자원고갈을 제외한 나머지 영향범주에서 원료물질로 사용되는 Bisphenol A와 Phosgene 이 90% 이상을 차지하고 있고, 자원고갈 범주에서는 전력과 전력 이외의 에너지(LNG, LPG)가 각각 55%, 44%를 차지하고 있다. 신재 PC 제조공정의 투입산출물별 환경영향 기여도는 Fig. 7에 세부적으로 나타내었다.

재생 PC의 경우 원료인 폐PC의 환경영향을 시스템 경계에서 제외하고 있으므로 폐PC의 회수과정 및 폐PC를 가공하여 재생 PC 생산에 소요되는 전력이 환경영향의 요인이다. Fig. 8에 나타낸 바와 같이 산성화, 오존층고갈, 광화학 산화물 영향범주는 폐PC 회수를 위한 육상운송 과정의 환경영향이 대부분을 차지하고 있고, 자원고갈, 부영양화, 지구온난화 영향범주에서는 전력 사용이 주요한 요인으로 분석되었다.

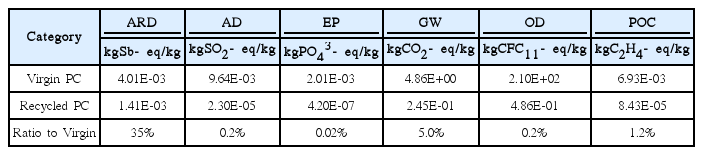

재생플라스틱의 환경개선효과를 정량적으로 분석하기 위해 신재 PC 1 kg과 재생 PC 1 kg을 기준흐름으로 생산 과정(Cradle to Gate)에 대한 환경영향 특성화 결과 값을 비교하여 Table 6과 Fig. 9에 나타내었다.

영향범주별로 신재 PC와 재생 PC 제조과정의 환경영향 비교한 결과, 재생 PC가 신재 PC 대비 월등하게 낮은 환경영향을 나타내고 있다. 자원고갈의 경우 재생 PC 제조공정 전력사용에 의해 신재 PC 대비 35% 수준으로 나타나고 있으나 산성화, 부영양화, 지구온난화, 광화학산화물 범주에서는 각각 0.24%, 0.02%, 5.04%, 0.23%, 1.22%로 매우 낮게 나타났다. 이는 자원고갈을 제외한 모든 영향범주에서 신재 PC의 원료가 되는 Bisphenol A의 환경영향이 상대적으로 매우 크기 때문이다.

5. 민감도 분석

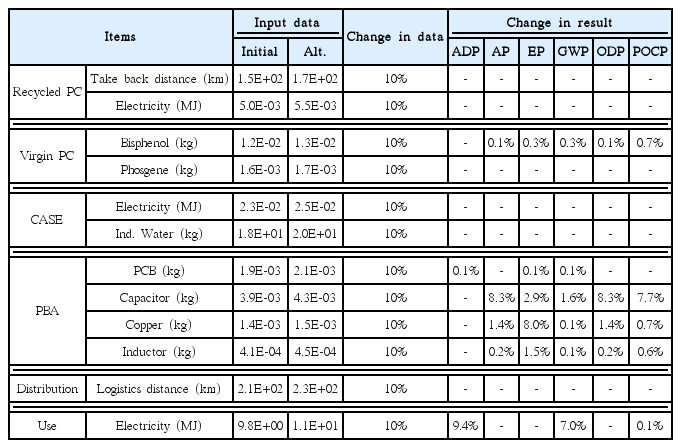

이 연구를 위해 수집한 현장데이터 및 적용된 가정에 대한 불확실성을 평가하고 연구결과의 신뢰도를 제고하기 위해 민감도 분석을 수행하였다. 민감도 분석은 사용된 데이터를 일정 범위(10%)만큼 변화시켰을 때 영향범주별로 특성화된 환경영향값의 변화율을 확인하고 결과값의 변화량이 큰 데이터나 가정사항에 대해서는 원시데이터를 재수집하여 신뢰성을 높이기 위한 것이다. 이 연구에서는 결과값인 특성화된 환경영향값의 변화가 10% 이상 차이 나는 경우 민감한 입력 데이터로 판단하였다[24].

민감도 분석 대상은 수집된 데이터 중 제조전단계에서 영향범주별로 기여도가 높았던 사용단계의 충전기 소모전력량, PBA의 PCB기판 및 전기회로부품, 신재 PC의 원료물질 사용량, 재생 PC 및 Case 제조공정의 전력데이터를 선정하였고, 권역별 거주인구수 비율을 적용하여 발생량 및 유통량을 추정한 폐PC의 회수운송 거리 및 충전기의 유통거리도 포함하였다. 이를 대상으로 10%의 입력 데이터 변화에 대한 영향범주별 특성화값의 변화율을 계산하여 Table 7에 나타내었다. 특성화된 환경영향의 변화율이 0.1% 미만인 경우 (-)로 표시하였다.

총 12개의 입력 데이터에 대한 민감도 분석결과 사용단계충전기 소모전력량의 데이터 변화량은 자원고갈영향에 9.4%, 지구온난화에 7%의 변화를 유발하였고, 전기회로부품 중 Capacitor의 중량데이터 변화는 산성화 및 지구온난화 영향범주에서 각각 8.3%, 광화학산화물 영향범주에서 7.7%의 변화를 유발하였다. 그 외 항목들이 결과값에 미치는 민감도는 1% 미만이었다. 결과적으로 영향범주별 환경영향값의 변화량은 모든 분석 대상항목에 대해 10% 미만으로 이 연구에서 수집된 데이터 및 가정의 불확실성이 연구결과에 미치는 영향은 크지 않으므로 이 연구의 결과는 신뢰성이 있다고 판단할 수 있다.

6. 결 론

전과정평가 기법을 적용하여 재생 플라스틱을 사용한 휴대폰 충전기의 전과정 환경영향을 정량화하였다. 제조전단계부터 제조, 유통, 사용, 폐기단계까지 전과정 단계별로 자원고갈, 산성화, 부영양화, 지구온난화, 오존층파괴, 광화학산화물 영향범주에 대해서 환경영향을 분석한 결과 사용단계의 환경영향이 자원고갈 영향범주에서는 94.4%, 지구온난화 범주에서는 70%로 높았으며, 나머지 영향범주에서는 제조전단계 환경영향이 98% 이상으로 가장 높은 것으로 나타났다. 주요한 요인은 사용단계의 경우 휴대폰 충전기에 의해 소모되는 소비전력이었고, 제조전단계 경우 충전기 부품인 PBA 및 외장 Case의 제조에 사용된 원료물질이었다. 이중 PBA가 자원고갈을 제외한 모든 영향범주에서 80% 이상의 환경영향을 차지하고 있었다. 외장 Case에 사용되는 재생 PC의 환경개선 효과를 정량화하기 위해 신재 PC 및 재생 PC 각 1 kg의 환경영향을 평가한 결과 재생 PC는 신재 PC에 비해 자원고갈 영향범주 경우 35% 수준이며, 기타 영향범주에서는 5% 미만 수준으로 매우 낮은 환경영향을 나타내어 재생 PC 사용에 따른 환경개선 효과는 명확한 것으로 분석되었다. 이 연구결과를 토대로 충전기의 친환경성 개선을 위해서는 PBA의 소형/경량화, 재생플라스틱사용 확대, 충전효율 개선 등이 필요함을 확인하였다. 이러한 친환경 설계 인자는 향후 충전기의 친환경성 평가 기준수립에 활용될 수 있을 것으로 기대된다.