전기방사법을 이용한 수처리용 막 제조 조건 최적화 연구

A Study on Optimization of Manufacture Conditions for Water Treatment Membrane by Using Electrospinning Method

Article information

Abstract

본 연구에서는 전기방사를 통해 제조되는 dope solution의 원료인 다양한 Polymer [PAN (Polyacrylonitrile), PU (Polyuretane), PSU (Polysulfone)]와 용매[NMP (N-methyl-2 pyrrolidone), DMF (Dimethylformamide)]를 이용하여 다양한 물성의 나노섬유 물질을 구현하고, 이의 flux 특성과 SS (Suspended Solids) 분리 성능을 평가하여 제조된 섬유의 수처리 분리막으로서의 적용성을 확인하였다. 또한 SEM 분석을 통해 제조된 소재의 표면 분석을 수행하여, 섬유의 직경, 균일성 및 직진성 확인을 통해 flux, SS 분리 성능의 원인을 확인하였다. 추후 나노섬유 수처리 분리막 제조공정에서의 첨가제 투입을 통해 막 파울링, 기계적 강도 등의 문제를 해결할 수 있을 것으로 예상되며, 촉매 기능이 첨가된 수처리용 분리막 제조를 위한 기초 인자로써 활용될 수 있을 것으로 기대된다.

Trans Abstract

In this study, nano fibers with various physical properties were materialized by using a variety of polymers [PAN (Polyacrylonitrile), PU (Polyuretane), PSU (Polysulfone)] which are raw materials of dope solution manufactured for electrospinning and solvents [NMP (N-methyl-2 pyrrolidone), DMF (Dimethylformamide)] and evaluated characteristics of their flux and SS (Suspended Solids) separation and then ascertained application of manufactured fibers as separation membrane for water treatment. In this study, analysis of surface of manufactured material was carried out through SEM analysis to ascertain the cause of flux and SS separation performance by checking diameter, uniformity and straightness of fiber. If additive is used in manufacturing nano fiber water treatment separation membrane, it is expected to solve problems such as membrane fouling and mechanical strength and to be used as basic factor for manufacturing separation membrane with catalyst function added.

1. 서 론

급속한 산업화와 도시화는 도시의 인구 집중과 생활수준 향상 등을 발생시켰다. 그로 인해 늘어나는 물 수요는 공급의 불균형을 초래하게 되었고 이로 인하여 세계적으로 물 부족이 심각한 문제로 분류되고 있다. UN이 조사하고 발표한 물 부족 국가에 포함되어있는 우리나라는 현재 정부에서 물을 효율적으로 이용하기 위하여 노력하고 있다. 따라서 개정된 하수도법에서도 하수도 정비기본계획을 수립할 때 “하수종말처리시설에서 처리된 물의 재이용계획 및 재이용 시설의 설치에 관한 사항을 포함”하도록 규정하고 있다[1].

처리된 수자원을 충분히 확보하고 재이용하기 위한 수처리 기술은 약품을 이용한 화학적 처리, 분리막을 통한 여과와 같은 물리적 처리, 미생물을 이용한 생물학적 처리 등이 있다. 그 중 분리막을 이용한 수처리에 대한 관심이 증가하고 있다. 현재 분리막 시장은 연평균 10% 내외의 성장률을 가진 매우 매력적인 시장으로써 향후에도 지속적 성장이 예상된다[2]. 이러한 수처리 분리막 제조를 위한 고분자 소재로는 주로 불소계 고분자와 설폰계 고분자 및 올레핀계 고분자 소재가 주로 사용되고 있다. 현재 분리막은 장기간 운전 시 발생되는 분리막 표면 및 기공 내 오염으로 인한 막파울링 현상(Membrane fouling) 및 이를 제어하기 인한 물리화학적 세정으로 막의 수명이 급격하게 단축되는 것이 문제점으로 지적되고 있다[2]. 따라서 물리화학적 취약성을 극복하고 물 투과율의 획기적 증가와 막 오염의 근본적 해결을 위해서는 종래소재의 제조공법 개선 또는 새로운 구조를 갖는 수처리 막 합성 기술의 개발이 필요하다[3]. 이와 같은 문제점을 해결하기 위해 다양한 연구가 진행되어 있다. Jeon [4]의 연구에서는 UF polysulfone을 지지체로 하였으며 지지체 위에 새로운 친수성 고분자를 Layer by Layer 법으로 코팅하여 NF/RO 복합막을 제조하였다. 또한 Yang [5]은 PEI를 PP (Polypropylene)에 코팅하는 방법으로 표면 친수화된 막을 제조하여 막의 오염에 저항성을 가지는 내오염성 나노여과막을 제조하는 연구를 수행하였다. 나노섬유를 제조하는 방법에는 연신(Drawing), 템플레이트 합성(Template synthesis), 상분리(Phase seperation), 자가 조립(Self-assembly), 전기방사(Electrospinning)법이 있다. 이 중 전기방사법은 전하 차이를 이용한 초극세섬유 제조기술로서, 다른 제법들에 비해 높은 생산성과 생산비용이 낮은 장점이 있다. 또한 섬유의 직경을 나노크기로 제조 할 수 있고, 제조 조건(Dope solution concentration, Voltage, Flow rate, Tip to collector distance 등)의 변화를 통해 이 크기를 제어 할 수 있어 물리·화학적 특성의 제어가 용이하므로[5], 다양한 기능을 갖는 수처리용 분리막 제조에 매우 적합하다. 일례로 Choi [6,7]는 전기방사법으로 PAN-Zeolite/Pd 막을 제조하여 활성슬러지 공정 내 NH3-N 제거 효율을 증진시키기 위한 소재를 제조하였으며, PAN/Zinc nano fiber를 통해 광촉매 성능을 나타내는 분리막을 제조하였다. 현재까지 연구에서는 제조한 나노섬유에 첨가제를 투입하거나 코팅하여, 특별한 성능을 부여하거나 막의 성능을 증진시키는 연구가 주로 수행되었다. 하지만, Dope solution에 투입되는 다양한 Polymer, 용매의 종류에 따른 막의 특성분석 및 이의 수처리 분리막으로서의 적용성 평가 연구는 부족한 실정이다. 나노소재의 경우 투입되는 Polymer 및 용매의 종류, 농도 등의 조건변화에 따라 섬유의 직경, 공극 등과 같은 표면 특성이 완전히 달라질 수 있으며, 이에 따라 섬유의 Flux 특성, 여과성능 등 수처리 분리막으로서의 성능 인자 또한 큰 폭으로 변화될 수 있다. 이에, 다양한 Polymer와 용매를 이용하여 나노섬유를 제조하고, Flux 특성 및 여과성능을 확인함으로써 수처리 분리막으로서의 적용성을 평가하였으며, 이를 통해 섬유의 제조 기본 조건을 확립하여, 제조되는 나노소재에 추가적인 기능부여를 위한 기반을 마련하고자 하였다.

이에 따라 PAN (Polyacrylonitrile, (C3H3N)n), PU (Polyuretane), PSU (Polysulfone, (C27H22O4S)) 등의 Polymer 물질과 NMP (N-methyl-2 pyrrolidone), DMF (Dimethylformamide) 용매를 이용하여 전기방사법을 통해 다양한 나노섬유 물질을 구현하고, 이의 flux 특성과 SS (Suspended Solids) 분리 성능을 평가하여 수처리 분리막으로써의 적용성을 확인하였다. 또한 SEM 분석을 통해 제조된 소재의 표면 분석을 수행하여, 섬유의 직경, 균일성 및 직진성을 확인하여 Flux, SS 분리 성능의 원인을 확인하였다.

2. 실험 방법

2.1. Nano fiber 제조 방법

본 연구에 사용된 Nano fiber는 Polymer 계열 소재로서, Polymer 물질(PSU, Solvay Co. PAN, Sigma aldrich Co. PU, SK Chemical Co.)을 용매(DMF, NMP Sigma aldrich Co.)에 용해시킨 slurry를 기반으로 제조하였다. 소재의 제법은 전기방사법(Electrospinning method)이며, 이의 상세한 과정을 Fig. 1에 나타내었다.

전기방사법은 고분자 용액 또는 용융물에 고전압을 가하여 수십에서 수백 나노미터 직경을 가진 섬유를 제조하는 기술이다. Fig. 2에 나타낸 바와 같이 전기방사 장치는 점성을 가진 용액을 투입하는 장치인 실린지 펌프(Syringe pump)와 용액을 방사하기 위한 고전압 발생기(Power supply), 섬유의 형태로 만들기 위한 Spinning needle과 접지시킨 Collector로 구성된다. 모세관 끝에 위치한 고분자 용액에 전기장이 부여되면, 고분자 용액 표면에 전하 또는 쌍극자 배향이 공기층, 용액의 계면에 유도되고, 전하 또는 쌍극자 반발로 표면 장력과 반대되는 힘이 발생된다. 이에 따라 모세관 끝에 위치하던 고분자 용액은 Taylor cone이라 불리는 원추형 모양으로 연신되어 Collector로 방사되고 이와 같은 섬유가 무수히 모여 Nano fiber를 형성하게 된다[8].

먼저 고분자 물질의 함량을 원하는 조성비에 따라 계산하고, 계산한 양 만큼을 용매에 소량씩 첨가하며 용해시킨다. 용액을 균일한 상태에서 사용하기 위하여 제조된 용액을 70℃에서 1분간 가열하였다. 이렇게 제조된 slurry를 주사기에 투입한 후 실린지 펌프에 장착하였다. 방사 장치를 구현하기 위해 Power supply((주) Korea Switching Co.)를 이용하여 Nozzle adaptor에 고전압 선을 연결하고 Collector에 음극으로 접지하였으며, Nozzle의 Needle은 직경이 23 G (0.318 mm)의 크기의 제품을 이용하였다. 제조된 소재는 Polymer 종류/용매 종류 Polymer 함량으로 나타내어 구분하였다.

2.2. 유량 Flux, 여과 성능 평가 방법

막의 Flux 비교 실험을 위하여 흡입식 여과장치를 이용하여 0.1~0.2 bar의 흡입압력으로 청수 50 ml씩 여과시키며 여과시간을 측정한 후 Flux (L/(m2 ·hr))를 계산하여 성능을 비교하였다.

또한 제조된 소재의 여과성능을 평가하기 위해서 수질오염공정시험기준의 부유물질 측정방법을 이용하였다. 먼저 유리섬유여과지(GF/C)를 이용하여 원수의 SS농도를 확인하고, 제조된 소재를 통해 여과한 여과액을 동일한 방법으로 측정하여 SS의 변화량을 확인하였다. Sludge의 입도 분석은 Zetasizer nano ZS를 이용하여 수행되었으며, 동적광산란법(Dynamic Light Scattering)의 원리로 분산 상태의 입자 크기 및 분포도를 측정하였다.

2.3. 소재 표면 분석 방법

제조된 섬유 소재의 표면상태, 섬유의 직경, 균일성 및 직진성을 확인하고 평가하기 위해 Scinco Co.의 JSM-6500F를 이용하여 시료를 carbon tape에 고정한 후 FE-SEM (Field Emission Scanning Electron Microscope) 분석을 수행하였다. 또한 소재의 공극 특성 및 비표면적 등을 수치로 확인하기 위해 BET 분석을 수행하였다. 분석은 Micromeritics Co. 의 ASAP 2010C를 사용하였으며 BET (Brunauer-Emmett-Teller)식을 이용하여 비표면적을 구하였다. Pore size distribution은 Kelvin식을 통해 유체의 Meniscus의 평균반경과 상대압력에서의 흡착층의 두께를 이용하여 세공의 크기를 계산하는 방법인 BJH (Barrett-Joyer-Hanlenda)법에 의하여 계산하였다. 이 때 각각의 시료는 고온으로 인한 기공 변화 등의 방지를 위하여 상온(20℃)에서 2시간 동안 진공상태로 가스를 제거한 후 분석하였다.

3. 결과 및 고찰

3.1. 전기방사를 통한 나노 소재 제조 결과

소재를 제조하기 위한 전압은 10 kV로, 유입 slurry 유량은 0.01 ml/min, TCD (Tip to Collector Distance)는 15 cm로 유지하여 제조하였다. 기존에 통상적으로 사용하던 Filter와 제조된 소재의 형태를 Fig. 3에 나타내었다.

3.2. 막 종류에 따른 유량 flux 비교 실험 결과

Nano fiber의 Nano는 섬유의 직경 Size를 의미하는 것으로, 섬유의 공극은 정확하게 판단하기 어려우므로, 정확한 성능비교를 위해 Advantec Co.의 Nano filter인 Filter A와 Microfilter를 이용하여 flux 특성을 비교하였다. filter A는 MCE (Mixed Cellulose Ester) 수용성 제품으로 공극은 약 0.45 um, 두께는 145 um인 제품을 이용하였다. 시료는 증류수를 이용하였으며, 분석의 신뢰도를 위해 약 5회 측정 후 평균값을 비교하였다. 그 결과를 Table 1에 나타내었다.

각 소재의 물 투과율 비교를 위해 다음 식과 같이 Flux를 계산하였으며, 그 결과를 Fig. 4에 도시하였다.

Water flux of commercial filters and nano fibers (A: PSU/ DMF 20%, B: PSU /NMP 20%, C: PU /DMF 10%, D: PAN/DMF 10%, E: PSU/DMF 20% *2, F: PSU/NMP 20% *2, G: PAN/DMF 10% *2).

- Experimental condition: Water filtration quantity: 50 ml, Pressure gauge: 0.15 bar

- Electrospinning condition: Flow rate: 0.01 ml/min, Voltage: 10 kV , TCD (Tip to Collector Distance): 15 cm,

- Drum rotated velocity: 200 rpm, Collecting time: 3 hr

V: 여과량(L)

A: 여과면적(m2)

t: 여과시간(hr)

유량 Flux 비교실험 결과, A Co.의 Filter A 유량 Flux 값은 4,543.40 L/m2 ·hr, MF의 유량 Flux는 5,999.62 L/m2 ·hr의 수치를 나타내었다. 전기방사를 이용하여 제조한 막의 결과 값은 전반적으로 높은 수치를 나타내었으며, 이는 제조된 소재의 두께가 결정되지 않았으므로, 상용화되어 있는 제품에 비해 그 두께가 얇아 높은 Flux를 보일 수 있다고 판단하였다. 이에 제조된 소재를 두 겹으로 겹친 후에 실험을 재수행하였으며, 그 결과 전기방사를 이용해 만든 PSU/DMF 20%의 유량 Flux가 4,533.72 L/m2 ·hr로 A Co.의 여과막과 비슷한 특성을 나타내었다.

3.3. 막 종류에 따른 여과성능 평가

유량 Flux 실험을 통해 상용 여과막과 가장 비슷한 특성을 나타내었던 Sample E (PSU/DMF 20%) 소재를 제조하여 여과성능을 비교·평가하였다. 먼저 채취된 여과 원수를 GF/C filter에 여과한 후 여과 전·후 여과지의 무게를 비교하여 원수의 SS 농도를 측정하였다.

원수는 축산폐수를 처리하기 위한 활성슬러지 공정 중포기조에 있는 원수를 일부 채수하여 이용하였다. 고형물(MLSS)의 농도는 약 7,500 mg/L였으며, 이를 희석하여 20 mg/L의 합성폐수를 제조한 후, 본 연구에 이용하였다. 여과 성능의 개연성을 위해 슬러지 입도 분석을 수행하였으며, 그 결과를 Fig. 5에 나타내었다.

Sludge의 평균 입경은 약 359.07 nm로 확인되었다. 이 원수를 선정된 소재에 여과시킨 후, 그 여과액을 동일한 방법으로 SS 측정을 수행하여, 고형물의 여과 성능을 비교하였으며 그 결과를 Table 2에 나타내었다.

기존 A Co. 제품인 filter A를 통해 분리성능 평가를 수행한 결과 원수 SS 농도 20 mg/L에서 평균 0.033 mg/L까지 감소하는 것을 확인하였다. 동일한 방법으로 Sample E를 이용하여 그 성능을 측정한 결과 약 0.067 mg/L까지 SS가 감소하였으며, Filter A의 성능과 유사한 수준을 나타냄을 확인하였다.

Filter A와 Sample E의 여과성능을 조금 더 객관화하기 위해 더 작은 입자를 포함하는 원수를 적용하여 성능을 평가하였다. Sludge로는 입도를 조절하기 어려우므로 용해되지 않는 250 ~ 450 nm의 입도의 시약급 Alumina (Al2O3)를 이용하여 동일한 방법으로 성능을 재평가하였으며, 그 결과를 Table 3에 나타내었다. 원수는 0.5 g의 Alumina와 증류수를 혼합하여 100 ml로 제조하여 5,000 mg/L의 SS농도를 나타내었다.

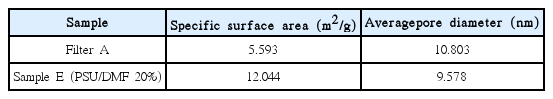

상용 Filter A와 제조된 Nano fiber sample E의 여과 성능은 각각 82.86%, 83.6%로 거의 동일한 성능을 나타내었다. 이를 통해 Filter A와 Sample E의 공극이 유사할 것으로 예상하였으며, 이에 따라 두 소재의 BET 분석을 수행하였다. 그 결과를 Table 4에 나타내었다.

측정 결과 Filter A와 Sample E의 공극은 거의 동일한 값을 나타내어 SS 여과 성능 평가 결과와 부합하는 결과값을 보였다. 섬유의 평균 공극이 약 9~10 nm임에도 평균 입경이 공극보다 큰 입자를 100% 제거하지 못하는 것은 섬유 균일성과 관련이 있는 것으로 판단되며, 여과 성능이 거의 비슷한 것으로 볼 때, 제조된 Sample E의 균일성 또한 상용 Filter A와 비슷할 것으로 예측된다. 비표면적은 sample E가 2배 이상 우수하게 나타났다. 이는 Nano fiber의 섬유 직경이 매우 얇아, 이러한 결과가 나타난 것으로 판단되며, Sample E가 Nano fiber 고유의 특성을 잘 나타내고 있음을 시사한다. 이를 통해 전기방사법으로 제조한 소재 중 Sample E nano fiber가 수처리용 막으로서 매우 적합하며, 파울링 현상을 억제할 수 있는 첨가제가 투입될 경우 수처리용 막으로써의 성능이 극대화 될 수 있을 것으로 판단된다.

3.4. 막 종류에 따른 소재 표면 특성 분석 결과

본 연구에서 제조한 Sample E (PSU/DMF 20%)가 A Co.에서 제조한 Filter A와 Flux 특성 및 SS 여과 성능이 비슷한 것으로 확인되었다. 이 원인을 확인하기 위해 소재의 FE-SEM을 통해 표면 분석을 수행하였으며 그 결과를 Fig. 6에 도시하였다.

SEM images of (a) filter A (b) sample A, E (PSU/DMF 20%) (c) sample C (PU/DMF 10%) (d) Sample D, G (PAN/DMF 10%) nano fiber.

섬유의 직경 분석 결과를 Table 5에 나타내었으며 이 결과와 Flux 특성과의 상관관계를 확인하였다. 상대적으로 Flux가 가장 낮은 것으로 분석된 Sample C (PU/DMF 10%)의 경우 섬유의 직경이 가장 작았으며, Flux가 가장 우수한 Sample D, G (PAN/DMF 10%)는 타 소재에 비해 중간 정도의 463 nm를 나타내었다. 상용 Filter A와 Flux 특성이 비슷했던 Sample A, E (PSU/DMF 20%)의 경우 가장 큰 693 nm의 직경을 나타내었다. 이에 따라 섬유의 직경과 Flux와는 상관성이 없는 것으로 확인되었다.

SEM 분석결과 비교 대상인 A Co.의 상용 분리막 (a)의 경우 기존 고분자 기반의 분리막과 같은 기본적인 형상을 나타내었다. 섬유의 균일성은 매우 우수하나 직진성은 거의 없는 것으로 관찰되었다. Sample A, E (PSU/DMF 20%) nano fiber로 제조된 분리막 (b)의 경우 나노섬유의 직진성이 적당하고 섬유 간 뭉침(Agglomeration) 현상 없이 형성되어 타 소재에 비해 상용 Filter와 그 형태가 가장 유사함을 확인할 수 있었다. Sample C (PU/DMF 10%) nano fiber를 나타낸 (c)는 나노섬유의 뭉침 현상이 나타났으며 섬유의 직경이나 형태도 불규칙적이므로 Flux가 비정상적으로 작은 것으로 판단된다. Sample D, G (PAN/DMF 10%) nano fiber는 섬유의 직진성은 우수하나 SEM 상 나타난 공극이 상대적으로 많이 나타나 Flux가 매우 크게 나타난 것으로 판단된다.

4. 결 론

본 연구에서는 전기방사를 통해 다양한 Polymer 기반 수처리 분리막을 제조하였으며, 이의 Flux 특성 및 SS 여과 성능을 상용화되어 있는 Filter와 비교한 후, 그 원인 분석을 위해 FE-SEM 분석을 수행하였다.

1) 다양한 Polymer/solvent로 제조한 Nano fiber의 Flux 특성을 비교한 결과 Polysulfone/Dimethylformamide 20%로 제조한 Nano fiber의 Flux 특성이 A Co.의 상용 제품과 가장 비슷한 것으로 확인되었다.

2) 이에 Activated sludge 농도 20 mg/L 및 Alumina 5,000 mg/L의 시료를 100 ml 여과하여 고형물 분리 성능을 비교 평가하였다. 그 결과 PSU/DMF 20% 소재의 분리 성능이 상용 제품과 유사한 성능을 나타내었다. 이에 BET 분석을 통해 소재 비표면적 및 기공특성을 분석하였으며, 기공크기 및 섬유의 균일성이 상용 Filter와 유사함을 확인하였다.

3) 전기방사법을 이용해 제조한 나노소재 일부를 선정하여 Filter A와 SEM을 분석하여 표면특성을 비교하였다. Flux 특성과 섬유 직경 간의 상관관계는 없는 것으로 나타났으며, 상용 Filter A의 섬유 특성은 균일성은 매우 우수하나 직진성은 거의 없는 것으로 확인되었다. 다양한 나노소재 중 Sample E (PSU/DMF 20%)의 균일성과 직진성이 상용 Filter와 가장 유사한 것으로 나타나 수처리용 막으로서 적합하다고 판단하였다.

본 연구를 통해 다양한 Polymer 및 용매를 이용하여 나노 소재를 제조하고, 수처리 분리막으로의 적용성을 확인하였다. 전기방사법의 경우 활성금속 첨가를 통해 제조되는 Nano 소재에의 기능부여가 매우 용이하다. 따라서 본 연구 결과는 차후 첨가제를 이용하여 제조된 수처리 분리막을 통해 막 파울링, 기계적 강도 등의 문제를 해결하기 위한 기본 인자로써 이용할 수 있을 것으로 기대된다.

Acknowledgements

이 논문은 2017년도 SL공사의 환경에너지대학원 인재양성 프로그램에서 지원받아 수행된 연구임